а) трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в ОШЗ основного метала, в том числе и микротрещины, выявляемые при микроисследовании;

б) непровары (несплавления) расположенные в сечении сварного соединения между отдельными валиками или слоями шва и между основным металлом и металлом шва;

в) свищи;

г) поры в виде сплошной сетки;

д) единичные шлаковые и газовые включения, глубиной свыше 10% от толщины стенки и более 3 мм длиной более 0,2S при толщине стенки S до 40 мм;

е) цепочки пор и шлаковых включений, имеющих суммарную длину дефектов более толщины стенки на участке шва, равном десятикратной толщине стенки

ж) скопления газовых пор и шлаковых включений в отдельных участках шва свыше 5 шт. на 1 см2 площади шва;

После сварки всей колонны необходимо произвести полный контроль сварных швов на выявление дефектов для этого необходимо назначить: внешний осмотр, ультразвуковой контроль, рентгенографический контроль и механические испытания. Гидростатические испытания проводятся на следующем этапе полной сборки корпуса вакуумной колонны.

2.10.1 Внешний осмотр

При внешнем осмотре невооруженным глазом или через лупу проверяют наличие трещин, подрезов, свищей, прожогов, не проваров и др. Некоторые из этих дефектов, такие как прожоги, не провары, не заваренные кратеры, свищи являются недопустимыми и подлежат вырубке и повторной заварке. Так же определяют дефекты формы шва, распределение чешуек, характер распределения шлака в усилении шва. Геометрические размеры швов определяют с помощью шаблонов и линеек. Неравномерная чешуйчатость, разная ширина и высота шва указывает на колебания мощности дуги, частые обрывы и неустойчивость горения. Внешнему осмотру подвергают все сварные швы.

2.10.2 Ультразвуковой контроль

Ультразвуковая дефектоскопия (УЗД) применяют для выявления внутренних дефектов и является проникающим, не разрушающим методом контроля и проводится согласно ГОСТ 14782. Обязательному контролю УЗД подлежат:

- стыковые, угловые и тавровые соединения, доступные для контроля, в объеме от 10% и 100%. Так как данный сосуд относится к первой группе, то УЗД подлежит 100% сварных швов;

- места пересечений и сопряжения сварных соединений;

- перекрываемые укреп кольцами участки сварных швов; УЗД будем осуществлять при помощи дефектоскопа УДГ – 14, технические данные которого представлены в таблице 20.

Таблица 22 – Техническая характеристика дефектоскопа УДГ – 14

|

Параметр |

Величина |

|

Частота ультразвука, излучаемая наклонным искателем, МГц |

2,5 |

|

Максимальная условная чувствительность по эталону №1 при β=40˚ и f = 2,5 МГц, мм |

50 |

|

Мертвая зона при работе с искателем мм, β=40˚/50˚ |

8/3 |

|

Максимальная глубина прозвучивания при работе прямым искателем, мм |

700 |

|

Дополнительные индикаторы |

динамик, лампочка |

|

Режимы контроля |

от поверхности, по слоям |

|

Источник питания |

Сеть напряжением 220В |

|

Углы призм искателя |

30˚, 40˚, 50˚ |

2.10.3 Механические испытания

Механические испытания будем проводить с целью определения следующих параметров: предела прочности, угла загиба, ударной вязкости.

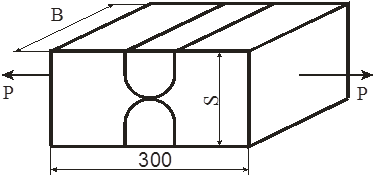

Определение предела текучести осуществляем в соответствии с ГОСТ 6996-66 на прямоугольных образцах, нарезанных из контрольной пластины. Предел прочности определяется при температуре +20˚С. Для этого необходимо два образца типа XII, XIII, XIV, XV (рисунок 22) со снятием усилия по ГОСТ 6996-66.

|

|

Рисунок 22 – Образцы для определения предела прочности

На таких плоских образцах не удается получить относительное удлинение, то есть определить пластические свойства сварного соединения из-за неравномерного течения образца по сечению. В связи с эти пластические свойства сварного соединения определяются испытанием на угол загиба плоских образцов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.