Оценку технологичности конструкции детали производят по качественным и количественным показателям. Количественная оценка технологичности производится расчётом ряда показателей, характеризующих отдельные свойства.

Коэффициент использования

металла  . В норме этот коэффициент составляет 0,6 –

0,7, т.е. металл используется эффективно.

. В норме этот коэффициент составляет 0,6 –

0,7, т.е. металл используется эффективно.

Коэффициент унификации конструктивных

элементов детали Куэ![]() . Данный показатель

находится в пределах нормы, т.к. общее число конструктивных элементов превышает

число унифицированных элементов детали.

. Данный показатель

находится в пределах нормы, т.к. общее число конструктивных элементов превышает

число унифицированных элементов детали.

Коэффициент точности

обработки детали ![]() . Данный результат выше 10,

поэтому к крышке предъявлена пониженная точность.

. Данный результат выше 10,

поэтому к крышке предъявлена пониженная точность.

Коэффициент шероховатости

поверхности ![]() . Полученный коэффициент оказался свыше

2,5, поэтому сложность обработки с низкими требованиями.

. Полученный коэффициент оказался свыше

2,5, поэтому сложность обработки с низкими требованиями.

Таким образом, для изготовления детали из штамповки была выбрана сталь 20, которая по своим свойствам не уступает первоначальному варианту материала (чугун СЧ20). Количественная оценка технологичности производится расчетом ряда показателей, характеризующих отдельные свойства. Коэффициент использования металла показал, что материал в производстве используется эффективно. Рассчитанный коэффициент унификации показал, что общее число конструктивных элементов превышает число унифицированных элементов детали. К обработке крышки предъявлена пониженная точность, т.к. соответствующий коэффициент оказался выше 10. Сложность обработки низкая, т.к. коэффициент шероховатости выше 2,5.

10.1.2. Выбор и расчёт заготовки

Для крышки одноступенчатого цилиндрического редуктора, которая является предметом нашего проектирования, выберем заготовку, полученную из сортового проката.

Любая заготовка, предназначенная для дальнейшей механической обработки, изготавливается с припуском на размеры готовой детали. Разность размеров заготовки и окончательно обработанной детали определяет величину припуска, т.е. слоя металла, который должен быть снят при механической обработке.

Величина припуска для заготовок, получаемых штамповкой на молотах, прессах в закрытых штампах:

Z = 0,15 ·![]() · m0,22 ·КТ ·Ксл , [3, с.23]

· m0,22 ·КТ ·Ксл , [3, с.23]

где D – размер, на который рассчитывается припуск, мм; m – масса штамповки в кг; КТ – коэффициент точности штамповки (КТ = 0,1 1 класса – точная; КТ = 1,35 штамповка 11 класса – менее точная); Ксл – коэффициент сложности (Ксл = 1 штамповка простая, Ксл = 1,1 штамповка средней точности, Ксл = 1,3 штамповка высокой сложности).

Z140 = 0,15 · ![]() · 1,90,22

· 1,35 · 1,1 = 3 мм;

· 1,90,22

· 1,35 · 1,1 = 3 мм;

Z127 = 0,15 · ![]() · 1,90,22

· 1,35 · 1,1 = 2,9 мм;

· 1,90,22

· 1,35 · 1,1 = 2,9 мм;

Z10 = 0,15 ·![]() · 1,90,22

· 1,35 · 1,1 = 0,8 мм;

· 1,90,22

· 1,35 · 1,1 = 0,8 мм;

Z8 = 0,15 · ![]() · 1,90,22 ·

1,35 · 1,1 = 0,7 мм;

· 1,90,22 ·

1,35 · 1,1 = 0,7 мм;

Z66 = 0,15 · ![]() · 1,90,22

· 1,35 · 1,1 = 2,1 мм;

· 1,90,22

· 1,35 · 1,1 = 2,1 мм;

Z82 = 0,15 · ![]() · 1,90,22

· 1,35 · 1,1 = 2,3 мм;

· 1,90,22

· 1,35 · 1,1 = 2,3 мм;

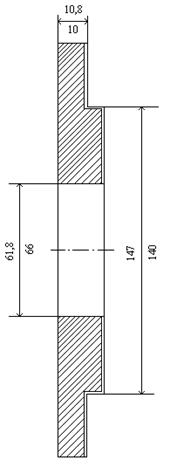

Рис. 6. Эскиз заготовки при штамповке

Расчет массы заготовки при штамповке:

![]()

где V3 – объем заготовки в мм3; r - плотность материала в кг/мм3 (сталь 20 – 7,82 ·10-6)

V3 = V1 + V2 - V3,

где Vi – объем i-го цилиндра в мм3, рассчитанный по формуле Vi = p ·R2·l

V1 = 3,14 · 882 · (10 + 0,8) = 262614,5 мм3

V2 = 3,14 · 742 · (8 + 0,7) = 149593,4 мм3

V3 = 3,14 · 312 · (18 + 0,8) = 56729,8 мм3

V3 = 262614,5 + 149593,4 – 56729,8 = 355478,1 мм3

Таким образом, ![]() 355478,1 · 7,82 · 10-6 = 2,78 кг

355478,1 · 7,82 · 10-6 = 2,78 кг

Стоимость штампованной заготовки, у.е.:

С = SЗ · Мз · Кс · (5000 / N )0,15 · Км · Кв , [3, с.25]

где SЗ – стоимость 1 кг штамповки, принимаемая для штамповок, полученных на гидравлических прессах, - 25,0 у.е.; Кс – коэффициент сложности (поковки, имеющие выступающие части и отверстия, - 1,15…1,25); Км – коэффициент материала (высоколегированная сталь – 1,5…1,7); Кв – коэффициент массы заготовки (до 10 кг - 1,04).

Таким образом, С = 25,0 · 2,78 · 1,2 · (5000 / 5800)0,15 · 1,7 · 1,04 = 144,2 у.е.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.