Прежде, чем проектировать технологический процесс изготовления детали, намечают методы обработки каждой поверхности. При этом исходят из технологических возможностей метода применительно к форме обрабатываемой поверхности, к обеспечиваемой поверхности и к качеству поверхности, величине снимаемого припуска.

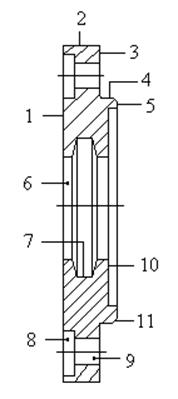

На рисунке 5 приведен эскиз крышки редуктора с нумерацией всех обрабатываемых поверхностей.

Рис. 5. Эскиз крышки редуктора с нумерацией всех обрабатываемых поверхностей.

Литая заготовка имеет 16 кв. с Rz 80 мкм. После проката получается заготовка с 15 квалитетом и шероховатостью Rz 160 мкм.

В таблице №7 приведен план (маршрут) обработки крышки. [3, с.27-31]

Таблица №7

План (маршрут) обработки крышки

|

№ |

Характер поверхности |

Параметры поверхности |

Операция |

Этапы обработки |

|

1, 2 |

Наружная торцевая |

СЧ 20, Ø182±1,5, h14, Ra 25 |

Дробеструйная |

|

|

Наружная кривая |

СЧ 20, Ø182±1,5, h14, Ra 25 |

|||

|

3,5 |

Внутренняя торцевая |

СЧ 20, 21, h14, Ra 3,2 |

Токарная (лезвийная) |

Черновая |

|

Наружная торцевая |

СЧ 20, 8, b14, Ra 2,5 |

|||

|

6 |

Внутреннее цилиндрическое отверстие |

СЧ 20, Ø66, Н10, Rz 40 |

Сверление (лезвийная) |

Черновая Получистовая (11 кв., Rz40) Чистовая (11 кв., Rz40) |

|

7 |

Внутренняя цилиндрическая (канавка) |

СЧ 20, Ø82, Н14, Ra 6,3 |

Точение (лезвийная) |

Черновая Получистовая |

|

8, 9 |

Внутреннее цилиндрическое отверстие |

СЧ 20, Ø16, Н14, Ra 25 |

Сверление (лезвийная) |

Черновая (14 кв., Ra 25) |

|

Внутреннее цилиндрическое отверстие |

СЧ 20, 8 отв. Ø8,5, Н14, Ra 25 |

|||

|

10, 11 |

Выточка |

СЧ 20, Ø127±0,5, h14, Ra 25 |

Токарная (лезвийная) |

Черновая (14 кв., Ra 25) |

|

Фаска |

СЧ 20, 1,6´45°, h14, Ra 25 |

|||

|

4 |

Наружная цилиндрическая |

СЧ 20, H10, Rz 40 |

Токарная (лезвийная) |

Черновая Получистовая (11 кв.) Чистовая (11 кв., Rz40) |

Исходя из технологических возможностей метода применительно к каждой форме обрабатываемой поверхности, к обеспечиваемой поверхности и к качеству поверхности, величине снимаемого припуска были намечены методы обработки каждой поверхности, и на их основе был составлен маршрут обработки крышки. Было выделено 11 поверхностей обработки, 3 вида операций (точение, растачивание, сверление), где достаточно применения только лезвийной обработки (согласно назначенным квалитетам и шероховатостям).

4. РАЗРАБОТКА МАРШРУТА ОБРАБОТКИ, ОБОРУДОВАНИЕ

Детали класса «диски» служат как элементы передаточных механизмов для передачи крутящих моментов. Исполнительными поверхностями этих деталей являются зубчатые венцы, канавки, отверстия под пальцы (у муфт). Конструкторской базой таких деталей является торец большого диаметра (три ступени свободы) и основное отверстие (направляющая база).

В таблице №8 приведен маршрут обработки детали «крышка». [3, с.35]

Таблица №8

Маршрут обработки детали «крышка»

|

№ операции |

Содержание операции |

Технологические базы |

Оборудование (станок) |

|

1 |

Дробеструйная |

Наружная поверхность и торец |

Дробеструйная установка |

|

2 |

Черновая токарная обработка с одной стороны и чистовая токарная обработка элементов наружного контура |

Наружная поверхность и торец, основное отверстие и торец |

Токарный с ЧПУ |

|

3 |

Растачивание основного отверстия, сверлений отверстий малых диаметров, нарезание резьбы в торцевых поверхностях детали |

Наружная поверхность и торцы |

Вертикально-сверлильный с ЧПУ |

|

4 |

Мойка, пассивация, сушка |

||

|

5 |

Приемный контроль ОПС |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.