Итак, масса заготовки равна 2,78 кг. Стоимость заготовки при штамповке 144,2 у.е., а при литье 85,84 у.е. На производство партии крышек в 5800 штук при штамповке требуется 16124 кг металла, в то время как из чугуна понадобится 24012 кг материала, т.е. при литье наблюдается перерасход в 7888 кг. Стоимость заготовки из штамповки 836360 у.е., из литья 555634 у.е., т.е. годовой экономический эффект от использования штамповки составит 280726 у.е. Об эффективности применения штамповки на данном этапе говорить нецелесообразно, т.к. требуется расчёт дополнительных показателей, в частности технико-экономических.

10.1.3. Разработка плана обработки поверхности детали

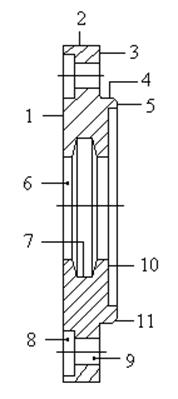

Прежде, чем проектировать технологический процесс изготовления детали, намечают методы обработки каждой поверхности. На рисунке 7 приведён эскиз крышки редуктора с нумерацией всех обрабатываемых поверхностей.

Рис. 7. Эскиз крышки редуктора с нумерацией всех обрабатываемых поверхностей

В таблице №17 приведён новый план обработки поверхностей крышки.

Таблица №17

План (маршрут) обработки крышки

|

№ поверхности |

Характер поверхности |

Параметры поверхности |

Операция |

Этапы обработки |

|

1 |

наружная торцевая |

Ст. 20, Ø 182, h 14, Ra 25 |

токарная (лезвийная) |

черновая (14 кв., Ra 25) |

|

2 |

наружная криволинейная |

Ст. 20, Ø 182, h 14, Ra 25 |

фрезерная (лезвийная) |

черновая (14 кв., Ra 25) |

|

6 |

основное отверстие |

Ст. 20, Ø 66, Н 10, Rz 40 |

сверление (лезвийная) |

чистовая (10 кв., Rz 40) |

|

растачивание |

||||

|

3, 4, 5, 7, 8, 9, 10, 11 |

аналогично базовому варианту (литой заготовке) [Таблица 12] |

|||

Исходя из технологических возможностей метода применительно к каждой форме обрабатываемой поверхности, к обеспечиваемой поверхности и к качеству поверхности, величине снимаемого припуска были намечены методы обработки каждой поверхности, и на их основе был составлен маршрут обработки крышки. Было выделено 11 поверхностей обработки, 4 вида операций (точение, растачивание, сверление, фрезерование), где достаточно применения только лезвийной обработки (согласно назначенным квалитетам и шероховатостям).

10.1.4. Разработка маршрута обработки, оборудование

В таблице №18 приведён маршрут обработки детали «крышка».

Таблица №18

Маршрут обработки детали «крышка»

|

№ операции |

Содержание операции |

Технологические базы |

Оборудование (станок) |

|

1 |

Черновая токарная обработка с одной стороны и чистовая токарная обработка элементов наружного контура |

Наружная поверхность и торец, основное отверстие и торец |

Токарный станок с ЧПУ |

|

2 |

Фрезерование наружного контура |

Основное отверстие и торец |

Фрезерный станок с ЧПУ |

|

3 |

Растачивание основного отверстия, сверлений отверстий малых диаметров, нарезание резьбы в торцевых поверхностях детали |

Наружная поверхность и торцы |

Вертикально-сверлильный станок с ЧПУ |

|

4 |

Мойка, пассивация, сушка |

||

|

5 |

Приемный контроль ОПС |

Для токарных операций станок остался аналогичным базовому проекту. Для сверлильных операций станок был изменён, т.к. добавилась дополнительная сверлильная операция центрального отверстия, диаметр которой не позволял обрабатывать её на прежнем станке. Для этого был взят вертикально сверлильный станок 2Н135 (таблица №7). Для получения наружного криволинейного контура был выбран вертикально-фрезерный станок модели 6Р81Г, характеристики которого приведены в таблице №19 [4, c.50].

Таблица №19

Характеристика вертикально-сверлильного станка 2Н135

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.