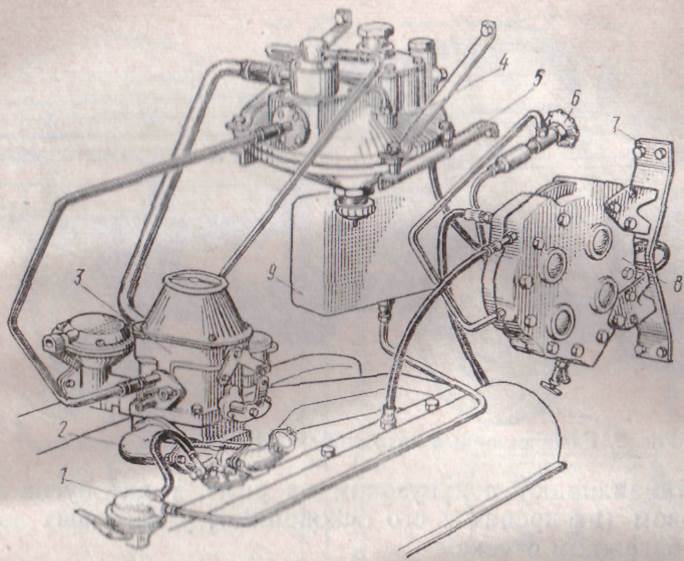

Газобаллонная установка работает следующим образом. При открытых расходном вентиле баллона (7) и магистральном вентиле (8) жидкий газ из баллона поступает в испаритель (1), в котором переходит в парообразное состояние. Далее газ проходит через магистральный газовый фильтр (10), электромагнитный запорный клапан (9) (при включённом зажигании клапан открыт) и фильтр (5) в редуктор (2), понижающий давление газа с 1,6 МПа (16 кгс/см2) до давления, близкого к атмосферному, под которым газ поступает в смеситель (11). Дозирующе-экономайзерное устройство редуктора регулирует количество газа для получения требуемого состава газовоздушной смеси на всех режимах работы двигателя. В смесителе приготавливается газовоздушная смесь, всасываемая при тактах впуска в цилиндры двигателя.

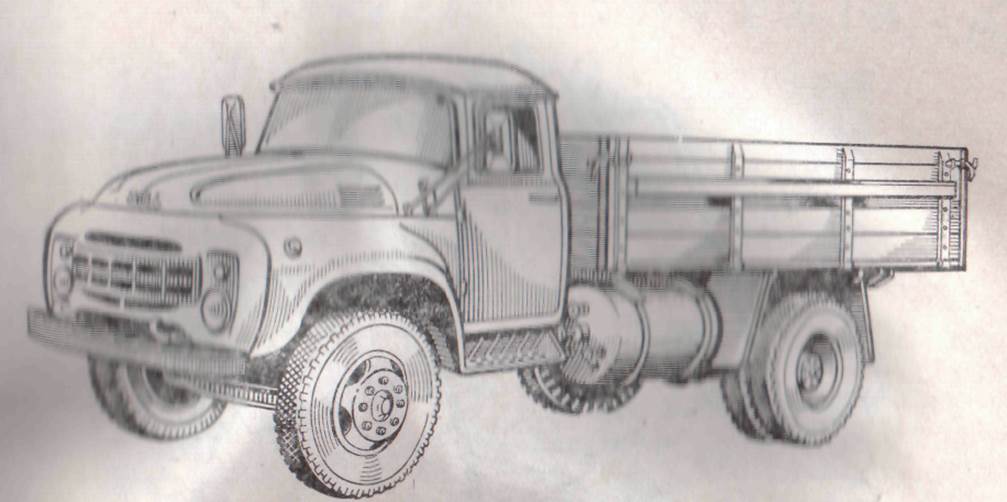

Размещение агрегатов и приборов газобаллонной установки на автомобиле. У грузовых автомобилей (рис. 3) газовые баллоны устанавливают под кузовом на раме, у автобусов также под кузовом (их крепят к его основанию), у легковых автомобилей в багажном отсеке.

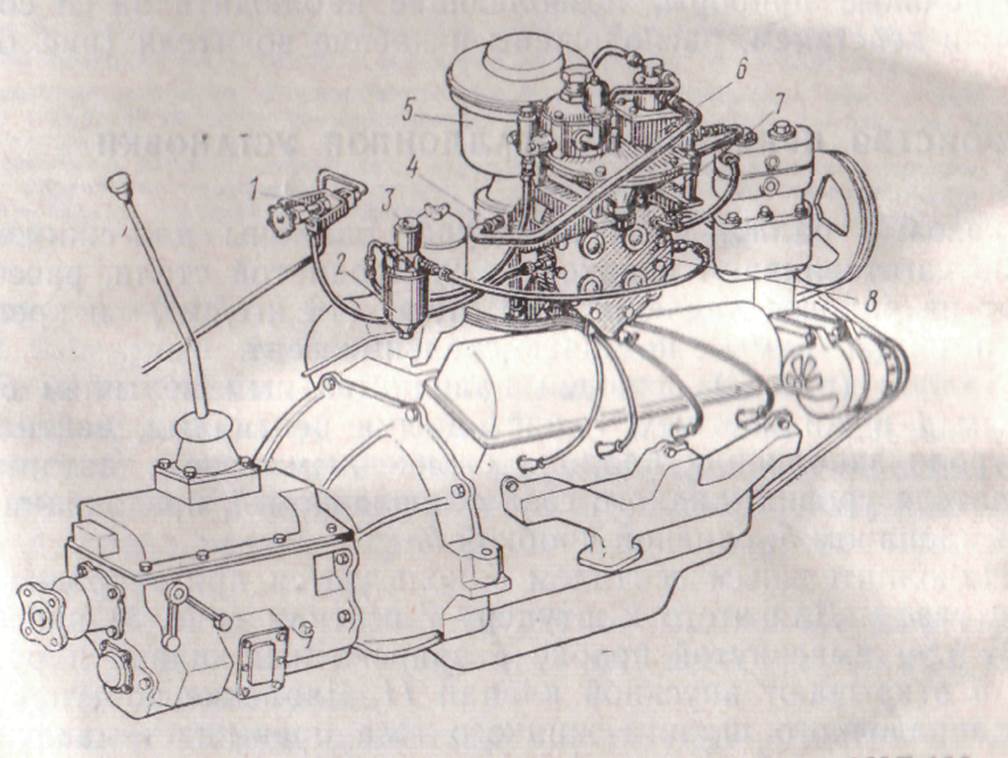

Магистральный вентиль, испаритель, магистральный газовый фильтр с электромагнитным запорным клапаном, газовый редуктор с входным фильтром и дозирующе-экономайзерным устройством, газовый смеситель находятся в моторном отсеке автомобиля. Их расположение и крепление на автомобилях ЗИЛ-138 и ГАЗ-53-07 показаны на рис. 4 и 5.

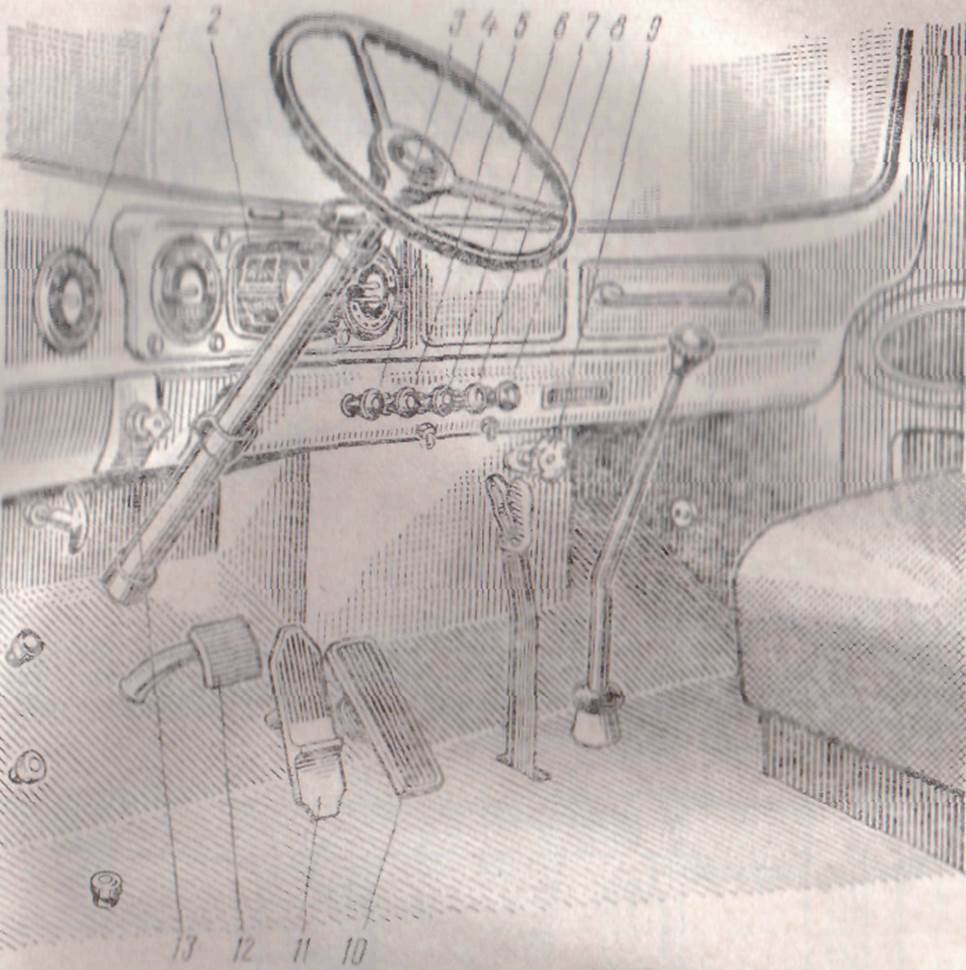

Органы управления приборами газобаллонной установки и контрольные приборы, позволяющие наблюдать за её состоянием и действием, расположены в кабине водителя (рис. 6).

Рис. 4. Установка газового

оборудования на автомобиле ЗИЛ-138:

Рис. 4. Установка газового

оборудования на автомобиле ЗИЛ-138:

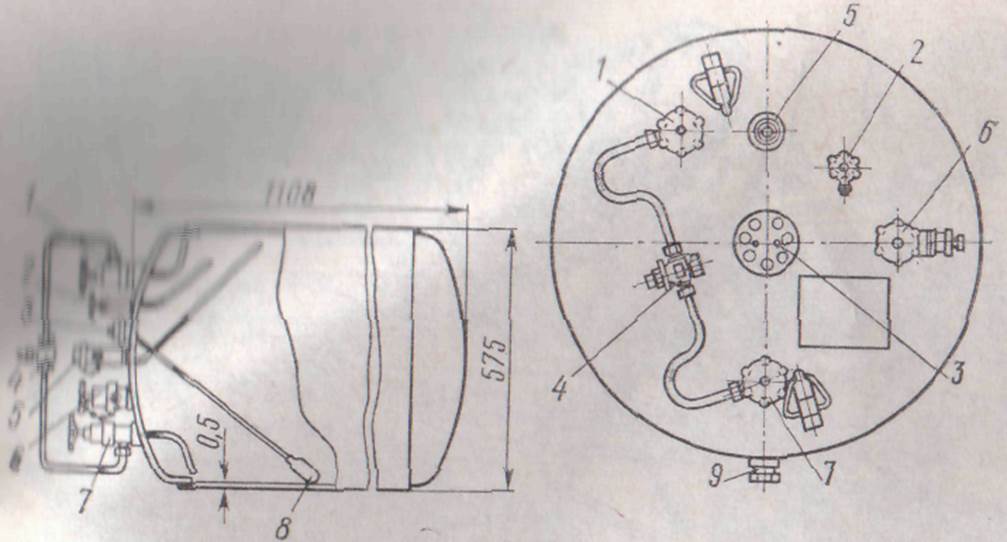

Газовый баллон и его арматура. Баллоны для сжиженных газов изготавливают сваркой из углеродистой стали, рассчитывают на рабочее давление 1,6 МПа (16 кгс/см2) и крепят к кронштейнам рамы с помощью стальных лент.

Баллон (рис. 7) оснащён наполнительным вентилем (6), паровым (1) и жидкостным (7) расходными вентилями, вентилем (2) контроля заполнения баллона сжиженным газом, датчиком (3) указателя уровня жидкого газа с поплавком (8), предохранительным клапаном (5), сливной пробкой (9).

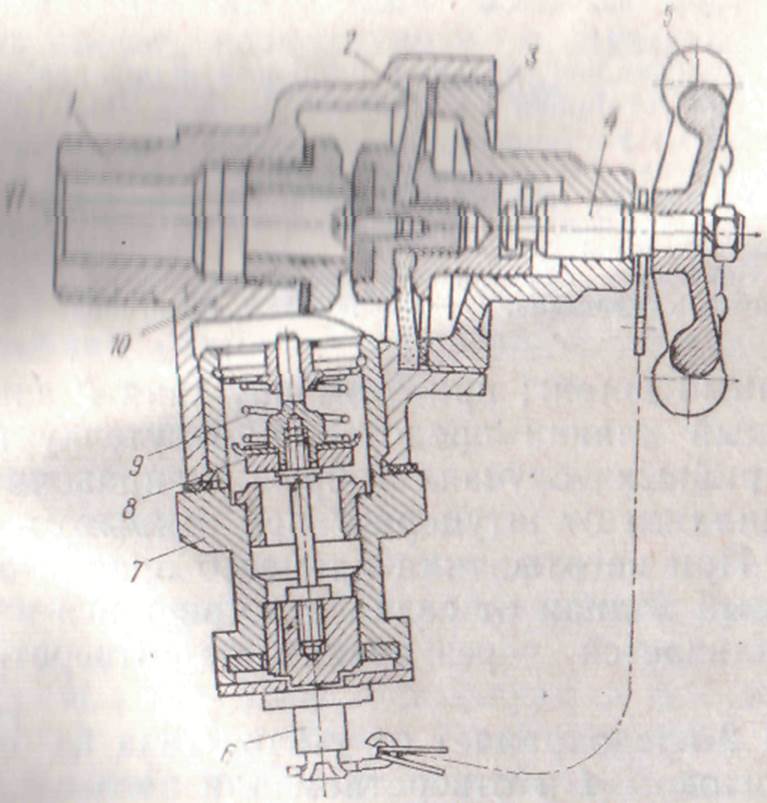

Наполнительным вентилем (6) пользуются при заправке баллона газом. Для этого к штуцеру (7) вентиля (рис. 8) присоединяют при вывернутой пробке (6) заправочный шланг и рукояткой (5) открывают впускной клапан (11). Давление поступающего из заправочного шланга жидкого газа превышает давление в баллоне, поэтому газ, преодолевая силу упругости пружины (9), открывает обратный клапан (8) и начинает поступать в баллон. По окончании заправки закрывают впускной клапан и отъединяют заправочный шланг; при этом пружина (9) закрывает клапан (8). Обратный клапан предотвращает утечку газа в атмосферу и в аварийных случаях (обрыв заправочного шланга, отсоединение шланга от штуцера (7) при открытом наполнительном вентиле). При ввёртывании на место пробки (6) её шток отжимает обратный клапан от седла и оставшийся в корпусе вентиля газ стравливается через дренажное отверстие пробки в атмосферу.

Диафрагма (2) предохраняет от утечки газа из баллона через зазор между штоком (4) и отверстием для него в крышке (3) при наполнении баллона газом.

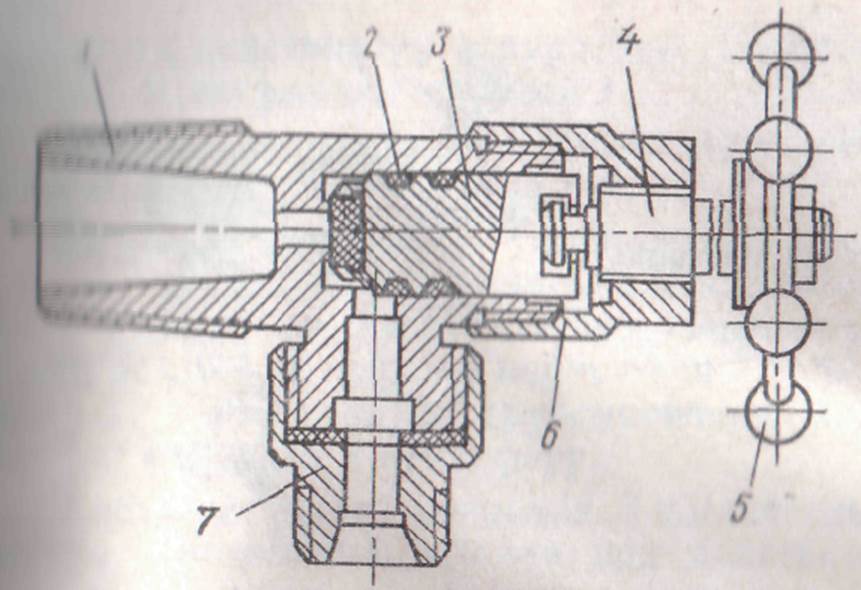

Расходные вентили позволяют сообщать и разобщать газовый баллон с последующими приборами газобаллонной установки. Паровой вентиль (1) (см. рис. 7) открывают перед пуском холодного двигателя. После пуска, когда двигатель прогреется и начнёт действовать испаритель, открывают жидкостный вентиль (7) и закрывают паровой (1).

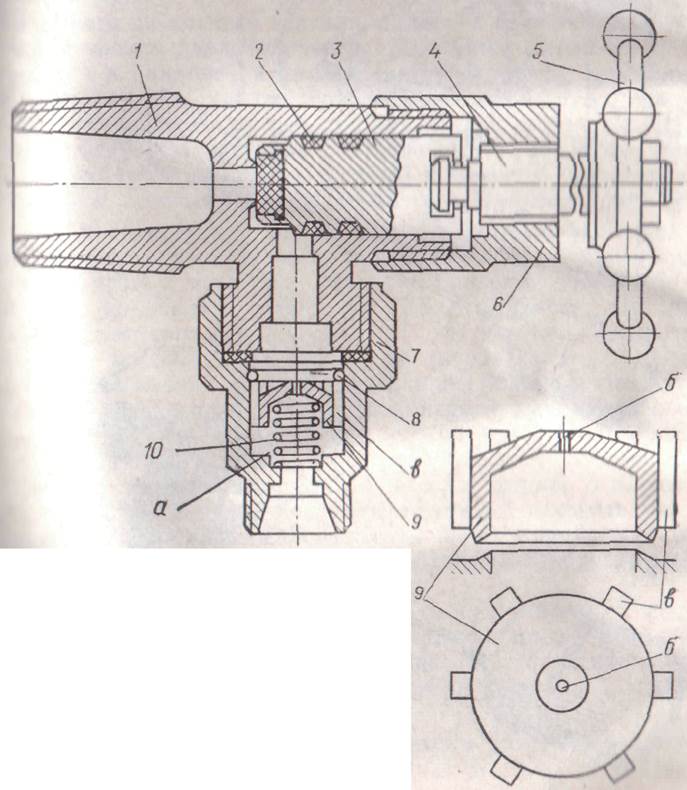

Устройство парового расходного вентиля показано на рис. 9, а жидкостного – на рис. 10.

Как видно из рис. 10, жидкостный расходный вентиль отличается от парового наличием скоростного клапана (9), снабжённого небольшим разгрузочным отверстием (б) и вертикальными выступами (в). В случае нарушения герметичности установки, например при разрыве трубопроводов, клапан уменьшает утечку жидкого газа в атмосферу.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.