К1 – коффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях;

К2 – коффициент, учитывающий увеличение сил резания вследствии затпления режущего инструмента;

К3 – коффициент, учитывающий увеличение сил резания при прерывистом резании;

К4 - коффициент, учитывающий постоянство силы закрепления;

К5 - коффициент, характеризующий эргономичность ручных ЗМ;

К6 - коффициент, учитывающий наличие моментов, стремящихся повернуть заготовку.

По [12] (c.85) принимаю К0= 1,5; К1= 1,0; К2= 1,2; К3= 1,0; К4 = 1,0; К5 = 1,0; К6 = 1,5. Таким образом:

К= 1,5´1,0´1,2´1,0´1,0´1,0´1,5 = 2,7,

Wmin = 2,7´56,65/( sin 45°´( 0,014+0,010)) = 12104 Н .

Минимальная сила зажима из условия не сдвига заготовки под действием осевой силы резания:

Wmin = 2,7´4763/( 2sin 45°) = 12860 Н.

Т.е для дальнейших расчетов принимаем Wmin = 12860 Н.

Передаточное отношение силопреобразующего механизма принимаем равным 1,6 (l1/l2= 1,6).

Тогда минимальная сила на штоке Q, Н :

Q = Wmin´ l1/l2= 12860´1,6 = 8038 Н.

Диаметр пневмоцилиндра двухстороннего действия определим по формуле ([13], с.81):

D = 1,4Ö(Q/p),

где р – давление сжатого воздуха (р = 0,4 МПа (там-же)).

D = 1,4Ö(8038/4´105) = 0,198 м = 198 мм.

Принимаем ближайшее большее стандартное значение 200 мм.

9.7 Точностные расчеты

Допустимые погрешности изготовления на отклонение от перпендикулярности оси резьбового отверстия 5 от оси отверстия 4 (Епр) и допуска пересечения осей отверстий 4 и 5 (Епр) определим по формулам ([13], с.24):

Епр=Т^- Кт´ (КТ1´ЕБ)2+ЕЗ2+ЕУ2+ЕП2+ЕИ2+(КТ1´w)+Епоз,

Епр=Т - Кт´ (КТ1´ЕБ)2+ЕЗ2+ЕУ2+ЕП2+ЕИ2+(КТ1´w)+Епоз,

где Т^- величина отклонение от перпендикулярности оси резьбового отверстия 5 от оси отверстия 4 (20 мкм);

Т - величина допуска пересечения оси резьбового отверстия 5 и оси отверстия 4 (200 мкм);

Кт- коэффициент, учитывающий возможное отступление от нормального распределения отдельных составляющих (принимаем равным 1,2);

КТ1- коэффициент, принимемый во внимание когда погрешность базирования не равна 0 (в данном случае КТ1= 0);

ЕБ2- погрешность базирования (для данного отклонения равна 0);

ЕЗ2- погрешность закрепления (для данного отклонения равна 0);

ЕУ2- погрешность установки приспособления на станке (0);

ЕП2- погрешность перекоса инстркмента (0);

ЕИ2- погрешность, возникающая вследствии износа установочных элементов (равна 0);

КТ2- коэффициент, учитывающий вероятность появления погрешностей обработки (КТ2= 0,6);

w - средняя экономическая точность обработки (w=15 мкм);

Епоз- погрешность позиционирования (0).

Таким образом:

Епр= 20 -1,2 (0,6´15)2 = 9,2 мкм.

Епр= 200 -1,2 (0,6´15)2 = 189,2 мкм.

Полученые погрешности приспособления распределим следующим образом: - первая погрешность будет зависеть только лишь от точности деления приспособления (стола) (поворот на 90°). Поэтому назначаем допуск на перпендикулярность поворота стола на угол 90° - 9 мкм;

- вторая погрешность возникает вследствии непараллельности базовых поверхностей приспособления и детали. Позтому назначаем этот допуск равным 0,18 мм.

9.8 Формирование общего вида приспособления

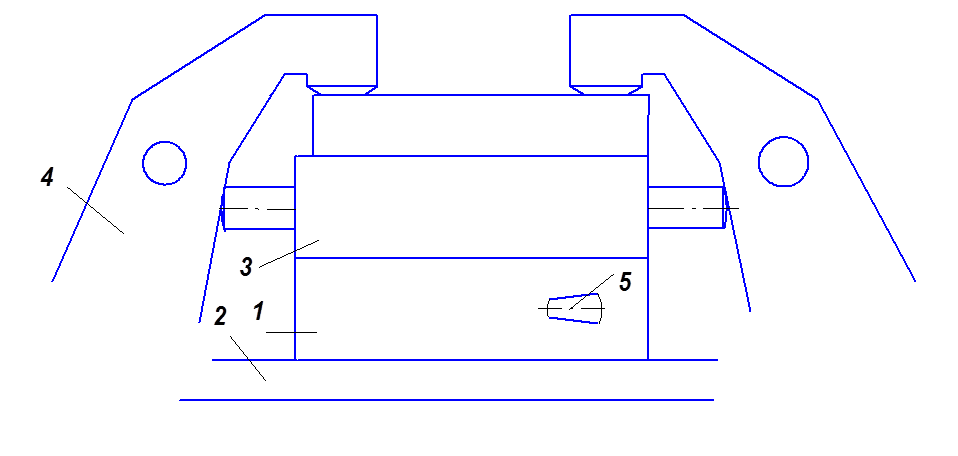

Разрабатываемое приспособление по компоновке и устройству

можно разделить га две части: универсальный универсальный стол (1) (см.

рис.9.5), на котором закреплена наладка.. Универсальный стол крепиться к столу

станка (2). Закрепление детали производится при помощи двухстороннего

пневмоцилиндра (3) двумя прихватами (4). Поворот стола на заданный угол

производится горизонтальной оси. Для установки стола на заданный угол

используют делительный диск, входящий в состав делительного стола. Диск

обеспечивает деление на 8 частей (по 45°). Стол после деления

закрепляют поворотом рукоятки (5).

Рисунок 9.5 – Схема приспособления

При выполнении работы мною были закреплены навыки решения комплексных задач проектирования технологических процессов механической обработки детали.

Отметим особенности выполнения данной работы:

- базовый технологический процесс был изменен на 50%. Были внесены следующие изменения:

1. Все фрезерные операции получения плоских поверхностей сведены в одну операцию и разделяются на установы.

2. Все операции получения отверстий сведены в одну (сюда также добавлены операция получения выточкт R14) и переведены на вертикально-фрезерный станок с ЧПУ.

3. технологический процесс изготовления детали дополнен установом на фрезерной операции;

4. на операциях 010 и 015 заменен диаметр трехкулачкового патрона (с ф315 мм. на ф200 мм.);

5. Заменен весь специальный режущий инструмент, приспособления на аналогичные универчальные.

6. Проведен начальный зтап исследования программы «klsss.exe», который будет продолжен в дипломном проекте.

Литература

1. Гжиров Р.И. Краткий справочник конструктора – Л; Машиностроение, 1984.- 464с.

2. Марочник сталей и сплавов – М.: Машиностроение, 1983, 143с.

3. Горбацевич А.А., Шкред В.а, Курсовое проектирование по технологии машиностроения: Учеб. Пособие- Мн.:Выщ. Школа, 1983, -256с.

4. Егоров М. Е. И др. Технология машиностроения. Учебник для вузов.-М.: Высш. Школа, 1976, 536 с.

5. Поковки стальные кованые. Допуски, припуски и кузнечные напуски. ГОСТ 7505- 89.

6. Добрыднев И. С. Курсовое проектирование по технодогии машиностроения: Учеб пособие.- М.: Машиностроение, 1985., 184 с.

7. Общемашиностроительные нормативы режимов резания для технического нормирования работ металлорежущих станках. Часть 1. М.: Машиностроение, 1974. 416 с.

8. Общемашиностроительные нормативы режимов резания для технического нормирования работ металлорежущих станках. Часть 2. М.: Машиностроение, 1974. 200 с.

9. Монахов С. И. Справочник технолога. – М.: машиностроение, 1986, 544 с.

10. Справочник технолога-машиностроителя. Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, т2. 1986, 527 с.

11. Справочник технолога-машиностроителя. Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, т1. 1986, 539 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.