Для ведомого вала, выбираем муфту упругую фтулочно-пальцевую.

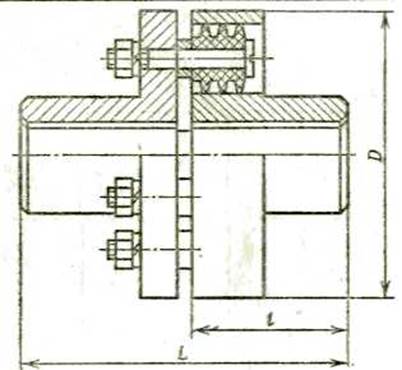

Из таблицы К2[2] в зависимости от диаметра вала, выписываем технические данные для муфты:

Момент Т, Н·м – 1000;

Габаритные размеры: d=50 мм;

l=110 мм;

L= 226 мм;

D= 200 мм.

Рисунок 11.1 Конструктивные размер упругой втулочно-пальцевой муфты

Подбор шпонки:

Диаметр вала d=25 мм;

Ширина шпонки b=8 мм;

Высота шпонки h=7 мм;

Глубина паза вала t1=4 мм;

Глубина паза муфтыt2 =3,3 мм;

Длина шпонкиl=50 мм.

Рабочую длину шпонки определяем по формуле:

lp=l-b(8.4.29)

где l – длинна шпонки;

d – ширина шпонки.

lp=50-8=42мм,

Расчет на смятие ведём по формуле:

,

(8. )

,

(8. )

где [sсм] – допускаемое напряжение на смятие, [sсм]=100…150 Н/мм2

Подбор шпонки:

Диаметр вала d=50 мм;

Ширина шпонки b=16 мм;

Высота шпонки h=10 мм;

Глубина паза вала t1=6 мм;

Глубина паза муфтыt2 =4 мм;

Длина шпонкиl=100 мм.

Рабочую длину шпонки определяем по формуле:

lp=l-b(8.4.29)

где l – длинна шпонки;

d – ширина шпонки.

lp=100-16=84мм,

Расчет на смятие ведём по формуле:

,

(8.4.30)

,

(8.4.30)

где [sсм] – допускаемое напряжение на смятие, [sсм]=100…150 Н/мм2

12. Выбор смазки в зацеплении и подшипниках

Цель: Подобрать смазку для редуктора.

Зацепления смазывают окунанием зубчатых колёс в масло. Уровень масла должен обеспечивать погружение колёс на высоту зуба. Объём масляной ванны (из расчёта 0,5 дм3 на 1кВт передаваемой мощности)

Vм=0,5·8=4 дм3

Вязкость масла выбираем по таблице 8.8[1] в зависимости от окружной скорости. В быстроходной паре V=4,95 м/с рекомендуемая вязкость масла

![]() сСт; в тихоходной V=0,298

м/с рекомендуемая вязкость масла

сСт; в тихоходной V=0,298

м/с рекомендуемая вязкость масла

![]() сСт. Среднее значение

сСт. Среднее значение ![]() сСт. По таблице 8.10[1]

выбираем масло индустриальное И -100А с вязкостью

сСт. По таблице 8.10[1]

выбираем масло индустриальное И -100А с вязкостью ![]() сСт.

сСт.

Подшипники смазываются тем же маслом за счёт разбрызгивания.

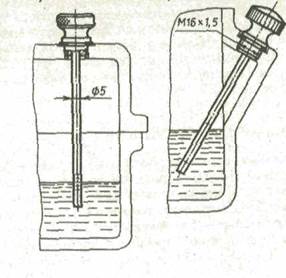

Уровень масла контролируют жезловым маслоуказателем при остановке редуктора.

Рисунок 12.1 – Жезловой масломер

13. Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов: на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до температуры 80-100 С;

в промежуточный и ведомый валы закладывают шпонки и напрессовывают зубчатые колёса до упора в бурт вала. Затем надевают распорные втулки, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле до температуры 80-100 С;

Собранные валы укладывают в основание корпуса редуктора, надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус

С помощью двух конических штифтов; затягивают болты, крепящие крышку.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок, регулирующих тепловой зазор.

Перед установкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклиниваний подшипников (валы должны проворачивать-ся от руки) и закрепляют крышки винтами.

Затем ввёртывают пробку маслоспускного отверстия с прокладкой и жезло-вый маслоуказатель. Заливают в корпус масло и закрывают смотровое отвер-стие крышкой с прокладкой, закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Список используемой литературы.

1. Шейнблит А.Е. Курсовое проектирование деталей машин. М., 1991.

2. Анурьев В.Н. Справочник конструктора – машиностроителя. М., 1982.

3. Чернавский С.А., Боков К.Н., Чернин И.М., Ицкович Г.М., Козинцов В.Н. Курсовое проектирование деталей машин. М., 1988.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.