Данная технологическая схема применяется, когда по расчету в третьей стадии дробления достаточно одного грохота на дробилку, тогда распределительные бункера, все грохоты и дробилки устанавливают в одном здании, образуя один сложный компоновочный узел. При этом подъем оборотного продукта производится двухмаршевой или трехмаршевой системой наклонных конвейеров. Следует отметить, что проектное решение схемы СОГ а) с расположением грохотов над дробилками третьей стадии – нецелесообразно так как в этом случае фронт грохочения в данной операции минимальный, расширение его исключено, обслуживание грохотов затруднительно и невозможна быстрая замена грохотов.

|

Приблизительно до 10 млн. т/г достаточно одной нитки конвейеров. Схема в отношении конструктивного решения и сокращения объема зданий – компактна. В этом ее преимущества перед другими схемами. Недостатками схемы СОГ а) являются: – концентрация оборудования и многочисленных перегрузок руды в одном здании; – большое количество точек пылевыделения, что ухудшает санитарные условия труда; – ухудшенные условия ремонтного обслуживания грохотов; – при производительности фабрики свыше 10 000 т/с получается громоздкая система конвейеров оборотного продукта, так как циркулирующая нагрузка по этой схеме может достигать 250-280%.

По этой схеме работают рудоподготовительные комплексы таких крупных полиметаллических комбинатов как: Джезгазганский, Зыряновский, Алтынтопканский, Каджаранский и другие, а также некоторых зарубежных фабрик. Ранее устанавливали на одну дробилку третьей стадии от 2 до 4 грохотов. В настоящее время с освоением и выпуском крупных грохотов всегда можно подобрать один грохот на дробилку.

Технологическую схему СОГ а) можно рекомендовать для переработки легкогрохотимых руд – по одному грохоту на дробилку.

2.2.2. Схема СОГ б)

Схема СОГ б) применяется при переработке трудногрохотимых, вязких и глинистых руд, когда в третьей стадии дробления недостаточно одного грохота на дробилку. В этом случае распределительные бункера, называемые ситовыми, и грохоты выносятся в отдельное здание – корпус грохочения, а в корпусе среднего и мелкого дробления устанавливаются одни дробилки и распределительные бункера. Технологическая схема СОГ б) соответствует схеме СОГ а) (см. рис. 20) с дополнительными распределительными бункерами для надрешетных продуктов в третьей стадии дробления. Принципиальное компоновочное решение показано на рис. 25.

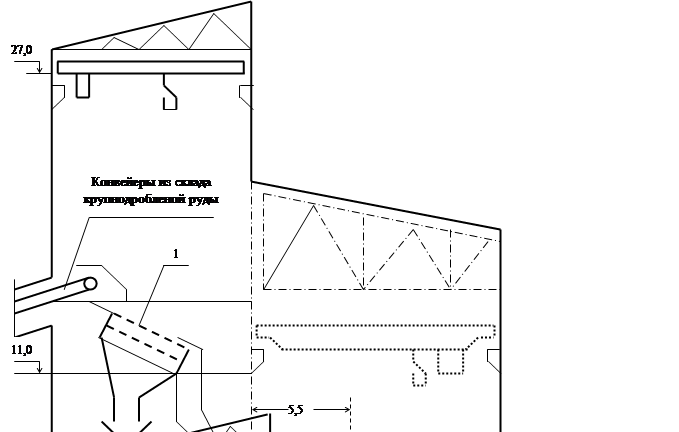

На рис. 26 изображены проектно-компоновочные решения (планы корпуса дробления и грохочения), а на рис27 и 28 – разрезы корпуса дробления (I-I) по дробилкам КМД и корпуса грохочения (II-II). Разрез корпуса дробления по дробилкам КСД соответствует проектно-компоновочному решению, представленному на рис.23.

Материал между корпусами дробления и грохочения транспортируется системой встречных наклонных конвейеров. Число грохотов не зависит от числа дробилок и при необходимости фронт грохочения может быть расширен. Показателен опыт работы фабрики «Бугенвиль» – Папуа Новая Гвинея, перерабатывающей медные руды, содержащие значительное количество серебра. Несмотря на высокое содержание влаги в руде (5-7% и более), привносимой тропическими ливнями, большой фронт грохочения явился «ключом эффективности» получения мелкого продукта замкнутого цикла крупностью – 10+0 мм.

Производительность фабрики возросла в течение ряда лет на 20% и достигла порядка 100 000 тыс. т/с, при этом фронт грохочения третьей стадии дробления был увеличен на 40% (число грохотов увеличилось с 16 до 22).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.