2.2 Дробилки среднего и мелкого дробления располагаются в линию и работают в замкнутом цикле.

Современные конкурирующие ресурсосберегающие схемы дробления

Анализ современной техники и технологии обогащения полезных ископаемых за последние годы обязывает при проектировании новых или реконструкции действующих предприятий обеспечивать: – реализа-цию в проектах достижений науки, техники и передового отечественного и зарубежного опыта, а также – высокую эффективность капитальных вложений за счет внедрения высокопроизводительного оборудования и совершенствования объемно-планировочных и конструктивных решений зданий и сооружений.

Современный передовой опыт рудоподготовки представлен в основном двумя способами: – традиционным трехстадиальным дроблением с замкнутым циклом в последней стадии и одно - либо двухстадиальным измельчением мелкодробленой руды, а также – рудным само - и полусамоизмельчением. Вовлечение в эксплуатацию все более бедных и труднообогатимых руд усложняет и удорожает рудоподготовку, стоимость которой превышает половину всех затрат на обогащение. Требуется более обоснованный, комплексный подход к разработке прогрессивных проектов рудоподготовительных переделов (и фабрик в целом), гарантирующих высокую экономическую эффективность строительства и эксплуатации, а также надежность последней.

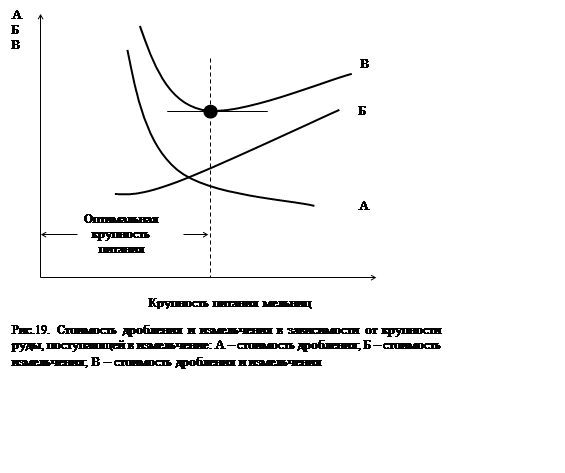

Объекты среднего и мелкого дробления на обогатительных фабриках большой производительности являются наиболее сложными и трудными в эксплуатации, поскольку в этом случае устанавливается значительное число грохотов и дробилок. Эффективность замкнутого цикла в традиционной схеме рудоподготовки (трехстадиальное дробление с замкнутым циклом в последней стадии и одно – или двухстадиальное измельчение) определяется крупностью продукта дробления, при оптимальном значении которой стоимость операций дробления и измельчения (затраты на электроэнергию, сталь, зарплату, амортизационные расходы) будет наименьшая (рис. 19).

Кривая общей стоимости дробления и измельчения несимметрична относительно вертикали I-I – левая часть кривой поднимается круче правой. Поэтому увеличение крупности питания мельниц по сравнению с оптимальной крупностью в меньшей степени влияет на экономику операций дробления и измельчения, чем уменьшение крупности питания.

Окончательно утвердилось положение об экономичности мелкого питания (10-12 мм) мельниц со стальной средой. Преобладающими стали трехстадиальные схемы дробления с замкнутым циклом. Только замкнутый цикл в последней стадии дробления позволяет избежать избыточных кусков и получить калиброванный по крупности продукт для питания мельниц.

Замкнутым циклом решается основная задача – максимально возможный перенос работы дезинтеграции руды (сокращение крупности от исходной до конечной, требуемой процессом обогащения) на дробление.

|

Для стержневых мельниц независимо от производительности обогатительной фабрики оптимальная крупность питания находится в пределах от 25 до 30 мм; для шаровых мельниц оптимальная крупность питания зависит (по данным В.К. Захваткина [1]) от производительности обогатительной фабрики (табл. 1).

Таблица 1

|

Производительность обогатительной фабрики, т/сутки |

500 |

2500 |

10 000 |

40 000 |

|

Оптимальная крупность питания мельниц (максимальный размер кусков в дробленом продукте), мм |

10-15 |

6-12 |

5-10 |

4-8 |

Однако на практике часто принимают более крупное питание шаровых мельниц по сравнению с данными, указанными в таблице 1. Это связано с тем, что дробленый продукт мельче 8-10 мм трудно получить в короткоконусных дробилках, хотя на современных передовых зарубежных фабриках, например, Бугенвиль (Папуа Новая Гвинея) крупность питания мельниц достигла 7,5 мм. На современных обогатительных фабриках при одностадиальном измельчении руды в шаровых мельницах большого диаметра эффективность замкнутого цикла определяется максимально возможным снижением энергозатрат на измельчение, достигаемым (по данным фирмы «Аллис-Чалмерс») при конечной крупности дробленой руды не более 10 мм. При этом отверстия квадратной ячейки сита не превышают 12,7 мм, а крупность шаров составляет 50-75 мм. Загрузка таких шаров обеспечивает наиболее полное использование потенциальной мощности крупных мельниц.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.