Достоинствами данных компоновок корпусов среднего и мелкого дробления являются: простота строительных решений; компактность зданий; незначительное число ленточных конвейеров. Длину корпуса можно уменьшить установкой коротких наклонных конвейеров между дробилкой третьей стадии дробления – КМД и конвейером – А, а также – между двумя наклонными конвейерами – А и Б.

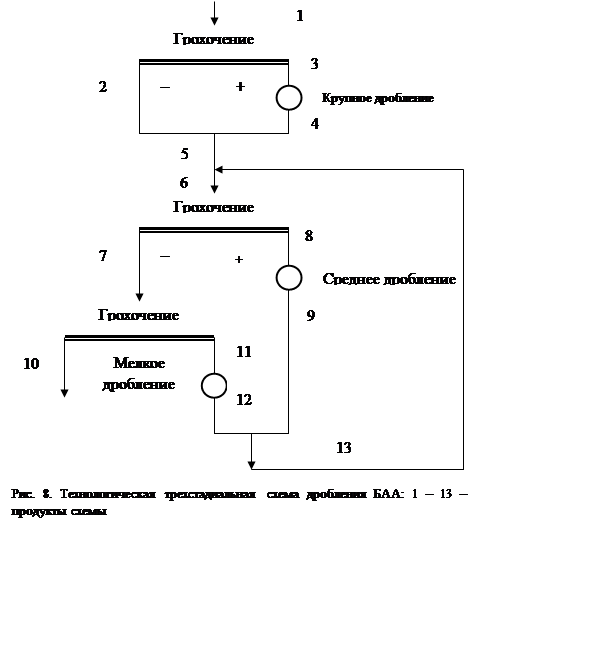

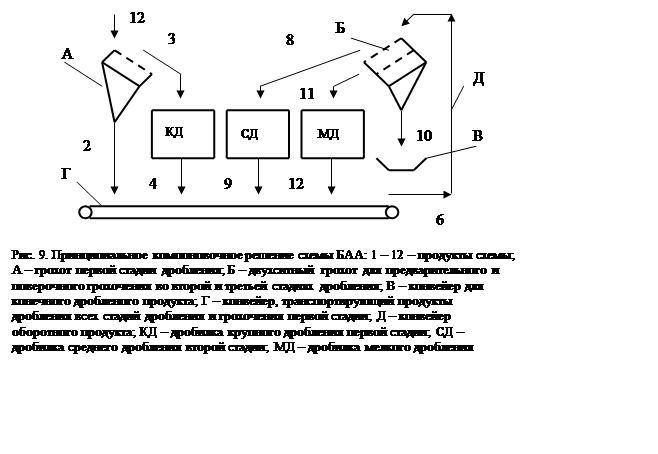

Технологическая схема БАА трехстадиального дробления с совместным транспортированием продуктов дробления и грохочения, ее принципиальное компоновочное решение и схема размещения дробилок по данной схеме представлена соответственно на рис 8-10. Схема применяется на фабриках небольшой и средней производительности (1500 – 2000т/сут).

|

В трехстадиальной схеме БАА поверочное грохочение включается в две последние стадии дробления для более компактного размещения дробилок. В последнем случае все дробилки устанавливают рядом, применяя совместное транспортирование продуктов второй и третьей стадий дробления. По данной схеме спроектирован дробильный корпус на обогатительной фабрике Эль-Абед в АНДР, перерабатывающей свинцово-цинковые руды.

|

|||

|

|||

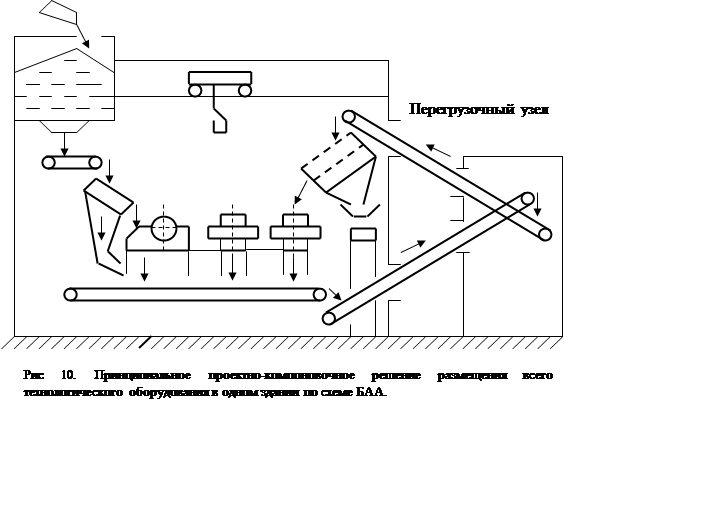

Дробильный корпус при такой компоновке (рис. 10) весьма прост в строительном отношении и имеет минимальную кубатуру. Обслуживание всех дробилок осуществляется одним мостовым краном. Недостатком этой схемы является повторный возврат на поверочный грохот дробленого продукта 9 второй стадии, а также сложный узел двухситного грохота. Грохота можно разместить в здании перегрузочного пункта конвейеров. Таким образом, из корпуса, где размещены дробилки, выносится наиболее пылящее оборудование.

2. Фабрики большой производительности

2.1. Дробилки среднего и мелкого дробления работают в открытом цикле

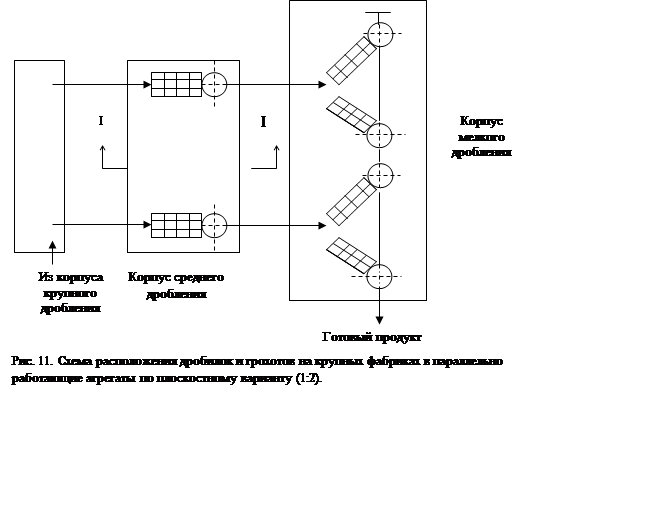

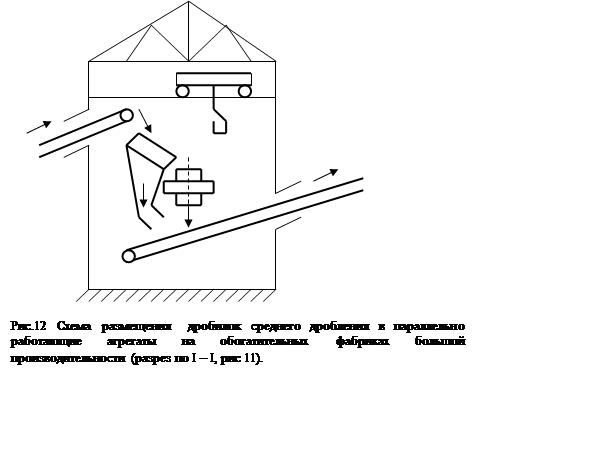

На обогатительных

фабриках большой производительности, где во второй и третьей стадиях дробления

устанавливается по нескольку дробилок, возможно группировать их в параллельно

работающие агрегаты по плоскостному варианту, в каждом из которых на одну

дробилку среднего дробления приходится одна (1:1) или две (1:2) дробилки мелкого

дробления (рис 11 и 12).

На обогатительных

фабриках большой производительности, где во второй и третьей стадиях дробления

устанавливается по нескольку дробилок, возможно группировать их в параллельно

работающие агрегаты по плоскостному варианту, в каждом из которых на одну

дробилку среднего дробления приходится одна (1:1) или две (1:2) дробилки мелкого

дробления (рис 11 и 12).

Рис. 11. Схема расположения дробилок и грохотов в параллельно работающие

Схема расположения дробилок и транспортирование руды в каждом агрегате аналогичны фабрикам небольшой производительности (рис. 1).

|

Достоинствами данного проектно-компоновочного решения являются: четкость конструктивной схемы, удобство расширения фабрики, простота строительных решений корпусов среднего и мелкого дробления. К недостаткам можно отнести: два корпуса дробления; две ремонтно-монтажные площадки; два мостовых крана; большая численность обслуживающего персонала, что приводит к снижению производительности труда; поагрегатная связь дробилок и отсутствие гибкости в работе рудоподготовительного комплекса. При остановке любой дробилки в линии необходимо останавливать всю цепочку или ее производительность уменьшается вдвое (при соотношении дробилок 1:2).

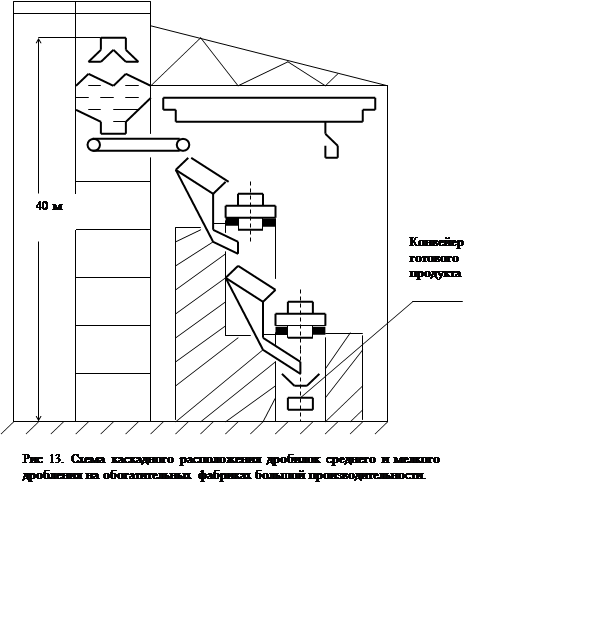

2.1.2. Каскадное расположение дробилок

Дробилки группируются в такие же агрегаты, но руда транспортируется по желобам самотеком. В этом случае дробилки располагаются каскадно. Если на каждую дробилку среднего дробления установлено по одно дробилке, то получаются каскады 1:1 (фабрика для магнетитовых кварцитов Кривого Рога, рис.13), а если на каждую дробилку среднего дробления устанавливается по две дробилки мелкого дробления, то получаются каскады 1:2 (фабрика НГОК 1).

|

В 1940-1959 гг. в США был построен ряд обогатительных фабрик с каскадным расположением конусных дробилок среднего и мелкого дробления. Впоследствии такое решение получило название – моренсийская компоновка поскольку впервые каскадное расположение дробилок было предложено в США на обогатительной фабрике Моренси.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.