– полной автоматизацией всего производственного процесса среднего и мелкого дробления (автоматическое регулирование щелей дробилок и перераспределение нагрузки между стадиями, измерение уровней руды в промежуточных бункерах и в дробящем пространстве дробилок третьей стадии и др.), повышающей производительность на 10-15%;

– равномерным распределением питания по всему кольцевому загрузочному пространству дробилок, улучшающим также грансостав продуктов, устраняющим неравномерный износ и удлиняющим срок службы футеровок.

– применением высокопроизводительных вибрационных грохотов, устанавливаемых под углом 200, что предотвращает залипание сит при грохочении влажной руды и запрессование их тонкими фракциями сухой и пылящей руды.

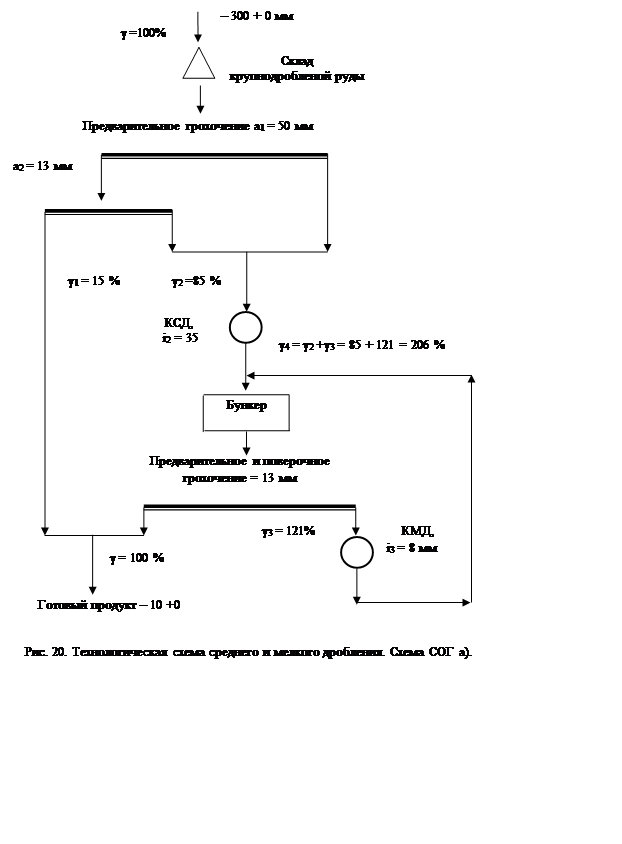

2.2.1 Схема СОГ а)

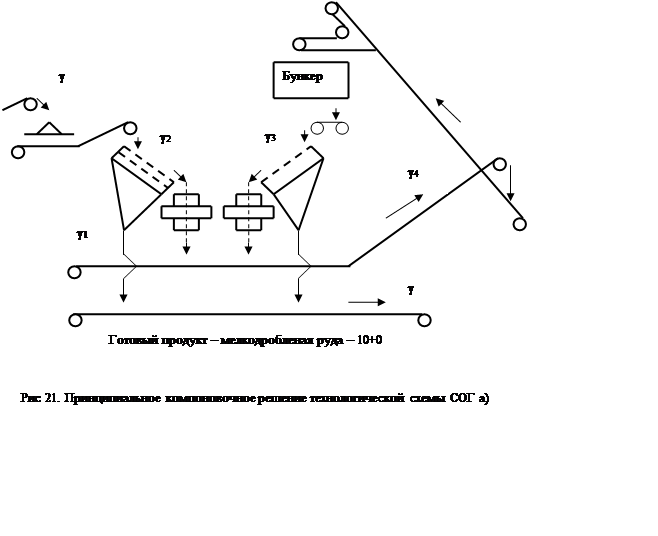

По данной традиционной схеме дробления все технологическое оборудование размещено в одном корпусе. Технологическая схема среднего и мелкого дробления – СОГ а) и ее принципиальное компоновочное решение показаны, соответственно, на рис 20 и 21.

|

При установившемся режиме дробления материальный баланс в третьей стадии по классу – 10 мм (готовый продукт) следующий:

g2 · b-z = g2 · b2-z·E + g3 · b3-z · E, где: g2, g3 – выходы продуктов, % (см. рис. 20 и 21); b-z – содержание класса – 10+0 мм, принятое равным 100%; b2-z и b3-z – содержание этого же класса в разгрузке дробилок второй и третьей стадий дробления по типовым характеристикам для руды средней твердости при ширине разгрузочной щели i2 = 35 мм, i3 = 8 мм, равное 22 и 67%; Е – эффективность грохочения, принятая равной 85%. Отсюда при g1 = 15% на рудах средней твердости количество оборотного продукта, транспортируемого в распределительный бункер предварительного и поверочного грохочения, составит 206% (g4 = g2 + g3 = 85 + 121)

|

||||

|

||||

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

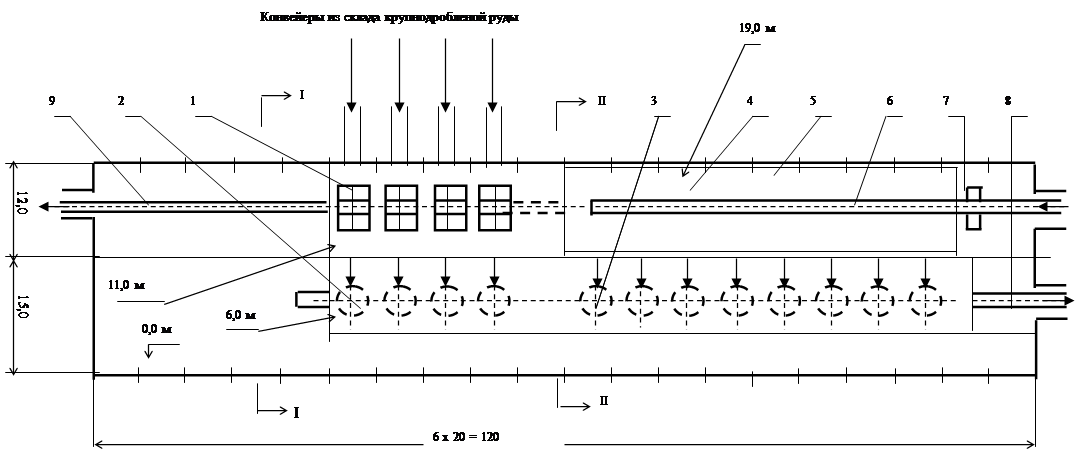

На рис. 22 (план по отметкам 19,0; 11,0; 6,0; 0,0), 23 и 24 (разрезы, соответственно, по дробилкам среднего и мелкого дробления) показаны проектно-компоновочные решения технологической схемы СОГ а), разработанные для производительности 16 млн. т/г (2200 т/ч) и крупности конечного продукта дробления – 10 мм.

Крупнодробленая руда конвейерами подается во вторую стадию дробления. Она может загружаться в дробилки КСД через бункер, питатели и грохоты, либо подаваться с конвейеров непосредственно на грохоты, как показано на рис. 22 и 23. При прямой подаче руды со склада крупнодробленой руды одним конвейером число дробилок КСД не превышает двух. Дробилки третьей стадии устанавливаются на одном уровне и в одну линию с дробилками второй стадии. Дробленая руда из всех дробилок собирается общим конвейером. Далее руда через перегрузочную станцию двумя наклонными конвейерами и горизонтально-распределительным конвейером подается в бункер, под которым установлены однодечные грохоты. Надрешетные продукты короткими конвейерами возвращаются в дробилки третьей стадии дробления, а подрешетные продукты поступают на сборный конвейер готового продукта.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.