Производство асбестоцементных изделий на различных заводах имеет принципиально сходную технологическую схему: составление асбестовой смески, обработка ее с целью распушки, приготовление асбестоцементной массы путем смешения распушенного асбеста в водной среде (асбоводной суспензии) с цементом, формование листов, механическая обработка и транспортные операции.

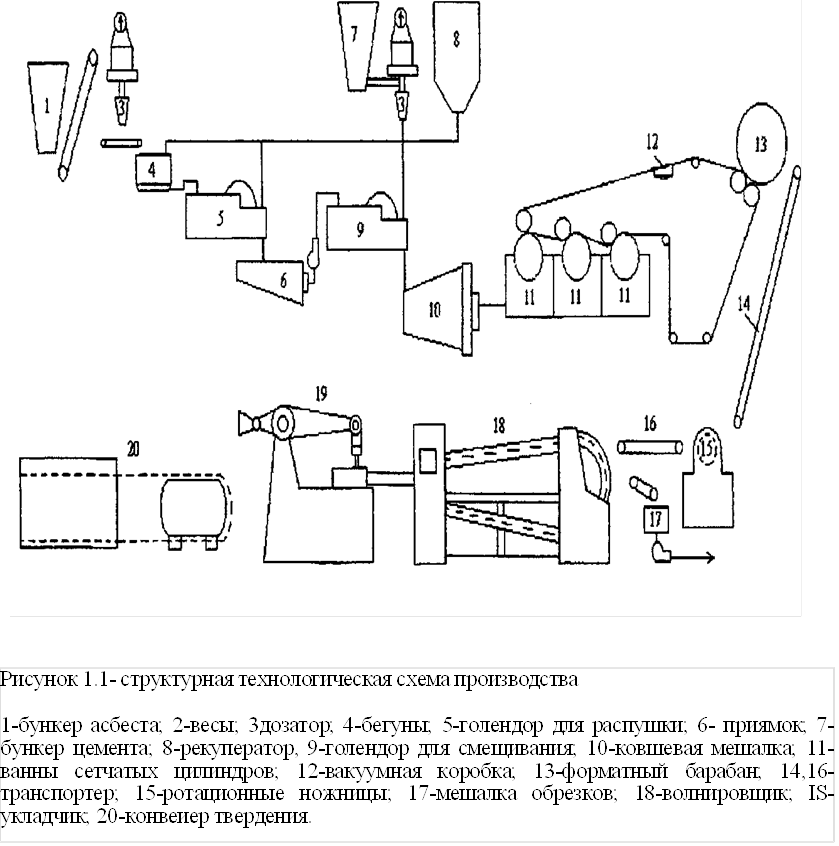

Составление смески, обработка ее и приготовление асбестоцементной массы производится в заготовительном отделении, формование и механическая обработка сырых листов - в фабрикационном, термовлажностная обработка - в отделении твердения.Последовательность основных операций при производстве асбестоцементных изделий можно проследить по схеме, приведенной на рисунке 1.1

Асбест прибывает на завод в железнодорожных вагонах. Разгрузка мешков производится вручную. Мешки укладываются на автопогрузчики и перевозятся на склад, где складируются по сортам и маркам на поддонах. По мере расходывания мостовой кран переносит поддоны к пункту составления шихты. Здесь мешки вручную растариваются и асбест загружается в бункера или лабазы. Дальнейшие операции на большинстве заводов механизированы или автоматизированы.Асбест каждой марки из своего бункера поступает по индивидуальным транспортерам на весовые дозаторы, откуда высыпается (после набора веса) на общий транспортер и подается в соответствующие бегуны. В бегунах происходит обмятие (по времени) асбеста, увлажняемого из мерных бачков с водою. Окончательная распушка производится в водной среде в голлендерах, или гидропушителях, с насосами, осуществляющими многократную перегонку асбоводной суспензии через решетку гидропушителяНа отдельных предприятиях обмятый в бегунах асбест складируется в емкости, а затем, по мере необходимости, подается на распушку. Освобожденная суспензия смешивается с цементом в турбосмесителях или голлендерах.На всех заводах асбестоцементная масса из смесителя подается в ковшовую мешалку, откуда она непрерывно поступает на формовочную машину. В фабрикационном отделении по производству шифера происходит формование наката на листоформовочных машинах, раскрой накатов на заготовки с помощью ротационных ножниц, волнирование листов и их укладка в стопы на волнировочно-стопирующих агрегатах.После изготовления свежесформованного полуфабриката он поступает в отделение термовлажностной обработки. Там в камерах твердения и в увлажнителях или бассейнах происходит твердение (при гидратации цемента) изделий.Их дозревание осуществляется на теплом складе.

Из всех этих процессов основным является процесс формования изделий. Этот процесс определяет главные технологические и экономические показатели предприятия.Из рассмотренной технологической схемы следует, что производство асбестоцементных изделий характеризуется механическими ( распушка асбеста, формование), химическими (гидратация), тепловыми (термовлажностная обработка, подогрев воды в рекуператорах) и транспортными операциями ( подача асбеста и цемента, перекачка воды, транспортировка полуфабрикатов и полученных изделий). Продолжительность операций от подачи асбеста со склада до окончания формования изделий составляет примерно 45 мин, термовлажностная обработка на конвейере 6-8 ч.хранение на складе 7 суток и более.

Увеличение выпуска асбестоцементных изделий может быть достигнуто за счет ряда организационно-технических мероприятий, одним из которых является автоматизация производства. Сложность технологического процесса и наличие постоянно действующих возмущений делают невозможным управление процессом вручную. Автоматизация может значительно уменьшить диапазон изменения производительности и качества продукции на предприятиях.Производство асбестоцементных изделий является для автоматизации объектом с благоприятными условиями, что определяется следующими факторами:

а) массовостью продукции;

б) постоянством выпускаемой продукции во времени и однотипностью продукции;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.