На предприятиях асбестоцементной промышленности внедрены системы автоматического управления, решающие более простую задачу стабилизации режимных параметров и предоставляющие с помощью приборов контроля технологических параметров и устройств управления право выбора режима оператору. Режим, приближающийся к оптимальному, выбирается оператором и поддерживается средствами автоматики следующим образом.

Выбор режима работы сеточной части машины заключается в определении рабочей величины концентрации суспензии в ваннах в соответствии с качеством сырья, состоянием сетки и сукна с таким расчетом, чтобы получаемые изделия удовлетворяли стандарту. В соответствии с выбранным значением концентрации суспензии устанавливают задание на толщину пленки.

Вторым основным параметром сеточной части является уровень суспензии в ваннах. Нижнее значение уровня ограничено требуемым для фильтрации асбестоцемента на сеточных цилиндрах – гидростатическим давлением верхнее - качеством свежесформованного наката. Уровень суспензии необходимо стабилизировать на одном из значений, независимо от изменения свойств сырья идругих условий.Режим уплотнения листа характеризуется двумя параметрами: величиной удельного давления и числом слоем в листе(т.е. количеством циклов прессования). Уплотнение ведется по заданной стандартом объемной массе, которая при данномсоставе сырья и толщины пленки от влажности сформованного наката. С помощью пресс валов производится регулирование влажности.Как было сказано выше, чтобы получить высокую производительность, необходимо скорость сукна поддерживать на максимальном уровне, однако ее верхнее значение ограничено скоростью укладчика на волнировочно - стопирующем агрегате, а также скоростью отводящего транспорта.

2.2 Анализ и разработка информационной схемы процесса формования

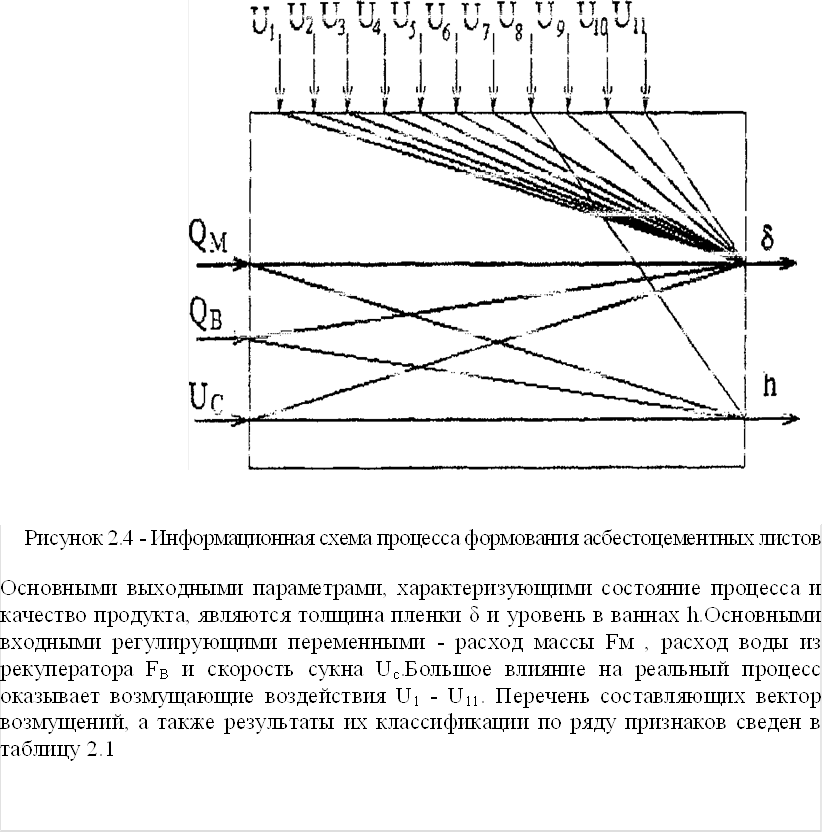

При синтезе систем управления сложными объектами, к которым может быть отнесен процесс формования асбестоцементных листов, полезным является этап рассмотрения и анализа информационной схемы объекта, которая в наглядной форме позволяет представить взаимосвязи параметров, характеризующих и влияющих на его ход. Информационная схема процесса формования представлена на рисунке 2.4

|

|

Обзор |

Вид возмущения |

Название возмущения |

Внешние |

Внутренние |

Случайные |

Систематические |

Контролируемые |

Неконтролируемые |

Стабилиз. на пред. стадии |

Не стабилиз. на пред. стадии |

|

U1 |

Фильтрационные характеристики |

Состав шихты |

+ |

+ |

+ |

+ |

||||

|

U2 |

Свойства и состав сырья |

+ |

+ |

+ |

+ |

|||||

|

U3 |

Степень распушки сырья |

+ |

+ |

+ |

+ |

|||||

|

U4 |

Температура воды, используемой для изготовления смеси |

+ |

+ |

+ |

+ |

|||||

|

U5 |

Качественные показатели |

Степень связи асбеста с цементом |

+ |

+ |

+ |

+ |

||||

|

U6 |

Однородность асбестоцементной суспензии |

+ |

+ |

+ |

+ |

|||||

|

U7 |

Концентрация асбестоцементной суспензии |

+ |

+ |

+ |

+ |

|||||

|

U8 |

Ритмичность расхода массы |

+ |

+ |

+ |

+ |

|||||

|

U9 |

Температура воды, используемой при формовании |

+ |

+ |

+ |

+ |

|||||

|

U10 |

Износ сеток цилиндра |

+ |

+ |

+ |

+ |

|||||

|

U11 |

Износ сукна |

+ |

+ |

+ |

+ |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.