29. 290.00 -3.921e+003 -1.907e+003 4.360e+003 0.000e+000

30. 300.00 -3.647e+003 -1.648e+003 4.002e+003 0.000e+000

31. 310.00 -6.749e+002 -4.395e+002 8.053e+002 0.000e+000

32. 320.00 4.169e+003 9.615e+002 4.278e+003 0.000e+000

33. 330.00 7.183e+003 1.251e+003 7.291e+003 0.000e+000

34. 340.00 6.766e+003 5.356e+002 6.787e+003 0.000e+000

35. 350.00 4.765e+003 -2.153e+002 4.769e+003 0.000e+000

36. 360.00 2.930e+003 -5.939e+002 2.990e+003 0.000e+000

Реакции без учета сил трения.

7. ПРОЕКТИРОВАНИЕ ВСПОМОГАТЕЛЬНОГО МЕХАНИЗМА

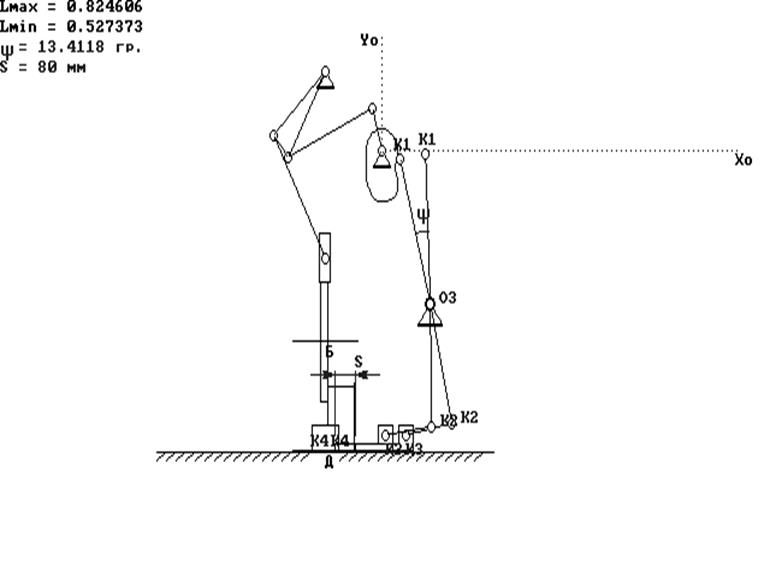

В этом разделе производится компоновка главного рычажного и вспомогательного механизма, обеспечивающего в технологических машинах движение подачи, приводя в движение некоторое приспособление. В курсовом проекте в качестве вспомогательного применяется кулачково-рычажный механизм. Кулачек устанавливается на валу кривошипа и поворачивает коромысло, которое через шатун приводит в движение ползун.

7.1. Компоновка главного и вспомогательного механизма и циклограммирование их совместной работы.

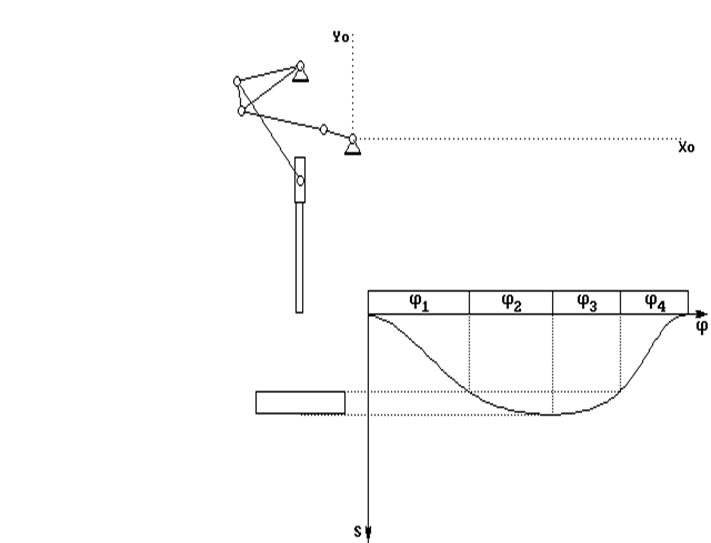

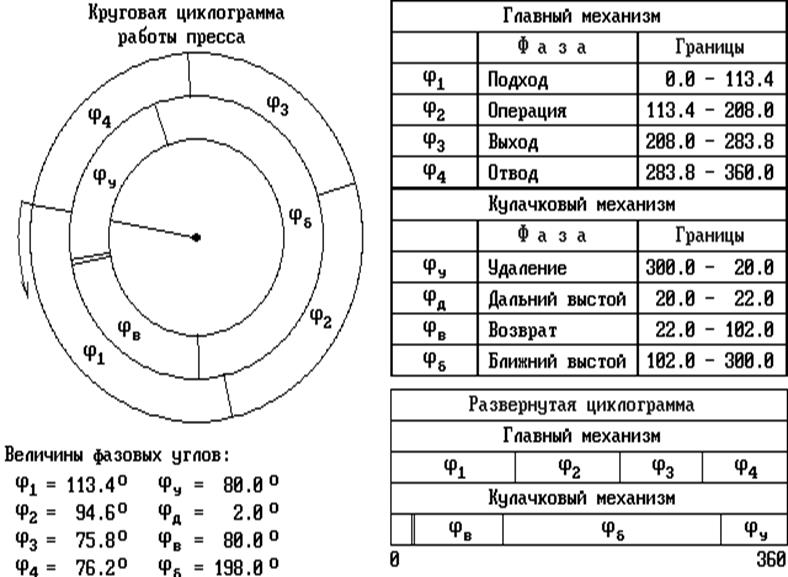

На рис. 7.1.1 представлена компоновочный и вспомогательный механизм. На рис. 7.1.2 представлена схема расчетов углов поворота кривошипа, характеризующих подход и отвод рабочего органа от зоны обработки. На рис. 7.1.3 представлена круговая циклограмма работы пресса.

Рис. 7.1.1

Рис. 7.1.2

Рис. 7.1.3

7.2. Профилирование клочка.

КУЛАЧКОВЫЙ МЕХАНИЗМ

И С Х О Д Н Ы Е Д А Н Н Ы Е

Замыкание - силовое,

Фазовые углы: удаления = 80 гр.

дальнего выстоя = 2 гр.

возврата = 80 гр.

ближнего выстоя = 198 гр.

Угол поворота коромысла = 11.7357 гр.

Минимальный, конструктивно реализуемый радиус базовой окружности = 0.025 m

Длина коромысла = 0.413624 m

Межцентровое расстояние = 0.463 m

Радиус ролика = 0.015 m

Допускаемый угол давления = 45 гр.

Угловая скорость кулачка = 5.23599 1/c

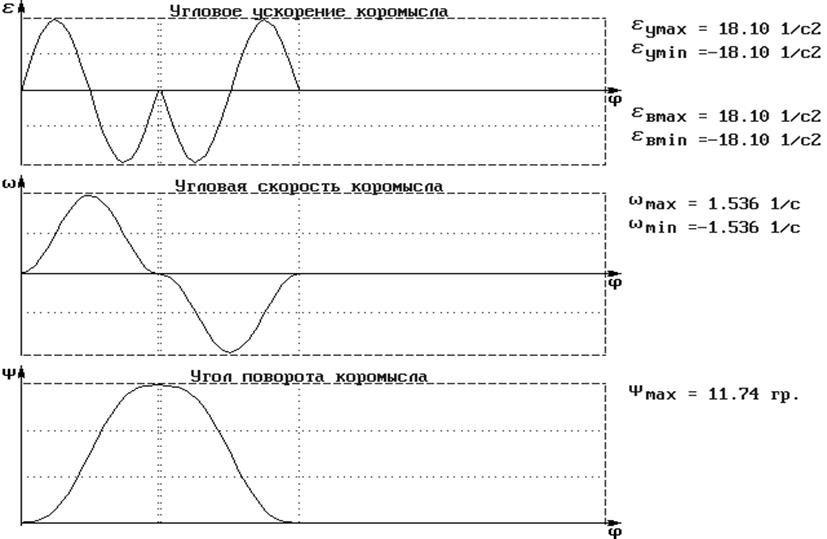

7.2.1. Выбор закона движения коромысла

На рис. 7.2.1 показаны графики функций ускорения, скорости и перемещения коромысла для всего цикла работы.

Рис. 7.2.1

7.2.2. Построение центрового и рабочего профилей.

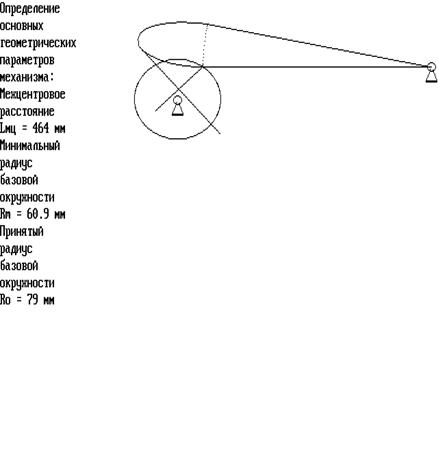

На рис. 7.2.2 показаны основные геометрические параметры кулачкового механизма.

Рис. 7.2.2

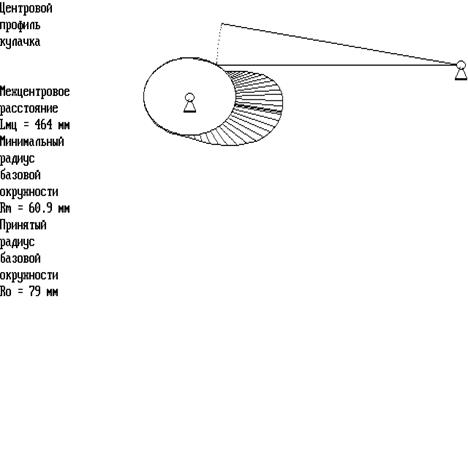

Автоматическое построение центрового профиля кулачка ( рис. 7.2.3) обеспечивающее реализацию заданных законов движения и условий проектирования.

Рис. 7.2.3

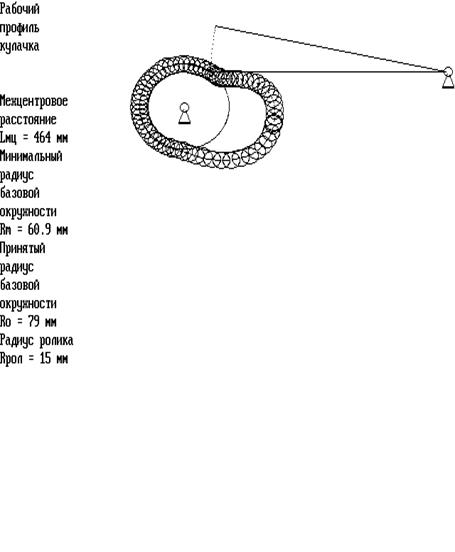

На рис. 7.2.4 показана операция профилирования.

Рис. 7.2.4

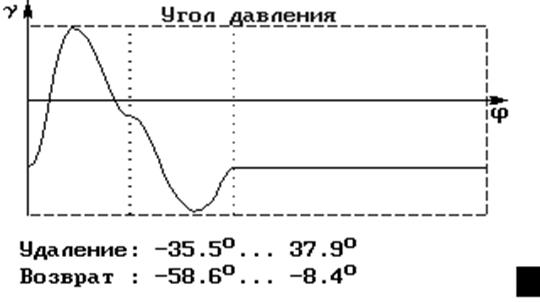

На рис. 7.2.5 показан график изменения угла давления за весь цикл работы механизма.

Рис. 7.2.5

8. ИССЛЕДОВАНИЕ ДИНАМИКИ МАШИНЫ.

8.1. Постановка задачи, уравнение движения.

В данном разделе производится моделирование движения главного вала машины и определение момента инерции маховика, необходимого для обеспечения требуемой плавности хода, задаваемой в виде коэффициента неравномерности хода δ. Режим работы машины считается установившимся (существует некий период (в данном случае, время оборота кривошипа), когда повторяются все параметры).

Динамика изучает движение тел под действием сил. Главная задача: математическое моделирование движения главного вала машины под действием приложенных сил и моментов с помощью уравнения движения. Результатом моделирования будет искомый закон движения главного вала за один оборот ω=f(φ). По этой функции можно установить максимальное и минимальное значения угловой скорости. По этим данным вычисляется коэффициент неравномерности хода, являющийся количественной характеристикой степени отклонения угловой скорости от среднего значения:

При проектировании должно соблюдаться условие:

![]()

Если это условие не выполнятся, то на главный вал устанавливается маховик, момент инерции которого надо подобрать алгоритмически: надо многократно решать уравнение движения, варьируя значением момента инерции маховика, чтобы обеспечить условие по плавности хода.

Математической моделью процесса является дифференциальное уравнение движения главного вала:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.