Конструкции разжимных оправок достаточно разнообразны: кулачковые, с тарельчатыми пружинами, гидропластовые, цанговые, с гофрированными втулками и др. [8, 11].

Используют оборудование [11, 14]:

- универсальные круглошлифовальные станки 3С120В, 3У131ВМ, 3М132В, 3У142МВ, 3У143МВ, 3У144МВ;

- круглошлифовальные станки 3М193, 3М194, 3М195, 3М196, 3М197, 3М198;

- полуавтоматы круглошлифовальные 3М173, 3М174, ЗМ175, 3М173МВФ2, 3Д130В, 3В130Ф3, 3М152ВМ, 3М152ВМФ2, 3К152ВФ20, 3К152АФ20, 3М161ЕФ20, ЗМ162МФ2, 3М162МВФ2-01, 3М162МВФ2-02, ВШ-161В, ВШ-162В;

- полуавтоматы круглошлифовальные универсальные 3С110В, 3М132МФ2;

- торцекруглошлифовальные станки 3М161ЕФ20-03.01,

ХШ4-104Ф2, ХШ4-105Ф2, ХШ4-106Ф2, ХШ4-114Ф2, ХШ4-113Ф20;

- полуавтоматы торцешлифовальные ЗТ110В, 3Т13ОВ;

- полуавтомат торцекругло-внутришлифовальный 3Т220Ф3 и др.

Для разработки круглошлифовальных операций рекомендуется использовать учебное пособие [11].

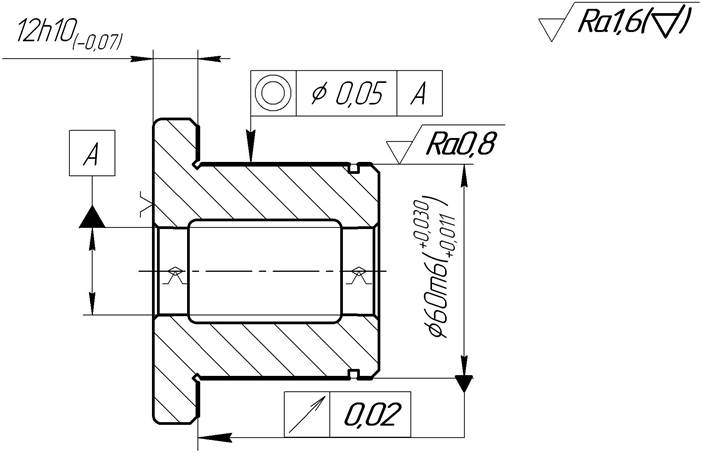

Рис. 3.8. Операционный эскиз торцекруглошлифовальной операции

050 Моечная

055 Контрольная

060 Химическая (термохимическая, гальваническая или др.) Обеспечивает нанесение требуемого по ТУ на чертеже покрытия.

4. Зубчатые колёса

Конструкции, материалы, термообработка

Зубчатые колёса подразделяются на цилиндрические, конические и червячные.

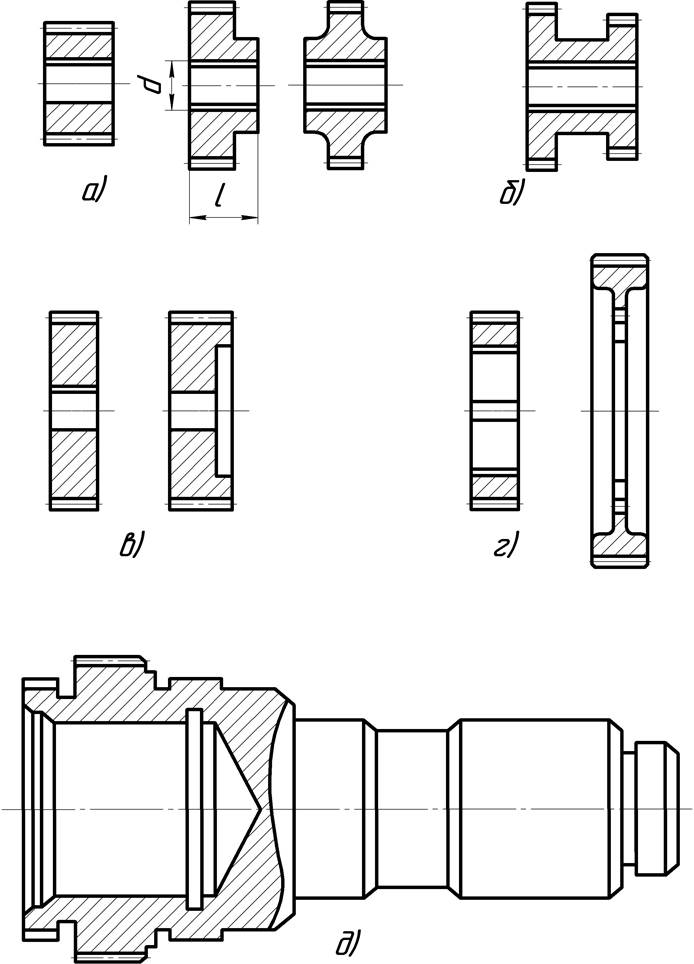

По конструктивному признаку [5], существенно влияющему на технологию механической обработки, цилиндрические зубчатые колёса можно подразделить на:

· одновенцовые (рис. 4.1а) без ступицы и со ступицей, а также многовенцовые (рис. 4.1б) с гладким или шлицевым отверстием, длина которого превышает диаметр (l/ d> 1);

· одновенцовые плоские (рис. 4.1в) типа дисков, включая насадные зубчатые венцы (рис. 4.1г), закрепляемые на ступице, имеющие l/ d< 1;

· . вал – шестерни (рис. 4.1д). (См. типовые маршруты обработки валов п. 2)

У цилиндрических колёс зубья выполняют прямыми, спиральными (косозубыми) или шевронными.

Обработка зубчатых колёс разделяется на два основных этапа: обработку до нарезания зубьев и обработку зубчатого венца. Задачи первого этапа в основном аналогичны задачам, решаемым при обработке деталей классов: диски (зубчатое колесо плоское без ступицы), втулки (со ступицей) или валов (вал – шестерня). Операции второго этапа обычно сочетают с отделочными операциями обработки корпуса зубчатого колеса.

На построение технологического процесса обработки зубчатых колёс оказывают влияние:

- форма и габаритные размеры;

- форма и расположение зубчатого венца и количество венцов;

- степень точности зубчатого венца;

- материал колеса и его физико-механические свойства;

- наличие и вид термической или термохимической обработки, а также уровень деформаций, возникающий при ее выполнении;

- объём выпуска.

Рис. 4.1. Конструктивные разновидности зубчатых колес: а - одновенцовые и б – многовенцовые, имеющие l / d> 1; в – одновенцовые типа дисков и г – насадные венцы, имеющие l / d< 1; д – зубчатые валы-колеса (валы-шестерни) [5]

Таблица 4.1

Достигаемая точность и шероховатость зубчатого венца для разных вариантов последовательности технологических операций зубообработки

|

№ варианта |

Технологическая операция |

||||

|

Зубофрезерная Зубодолбежная |

Шевинговальная |

Термическая (цементация, закалка) |

Шлифо-вальная |

Хонинго-вальная |

|

|

Степень точности и шероховатость зубчатого венца Rа, мкм |

|||||

|

1 |

6…9 степень точности, Rа =2…10 мкм |

5…7 степень точности, Rа = 1…3 мкм |

6…8 степень точности, Rа = 1…3 мкм |

- |

- |

|

2 |

- |

- |

|||

|

3 |

- |

7…10 степень точности, Rа = 2…10 мкм |

- |

6…9 степ. точности, Rа = 0,5…1,5 мкм |

|

|

4 |

- |

3…5степ. точности, Rа = 0,5…1,5 мкм |

- |

||

|

5 |

- |

3…5степ. точности, Rа = 0,5…1,5 мкм |

3…5 степ. точности, Rа = 0,1…0,2 мкм |

||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.