Привод перемещения в полношаговом режиме требует 6625 импульсов на один метр, в полушаговом – 13250. Соответственно, скорость перемещения каретки может быть программно задана любой в целое число раз меньшей 151 мм/сек. Максимальная реализуемая скорость перемещения детали зависит от суммарного веса детали и каретки. Это ограничение не приводит к затруднениям при выборе режимов напыления, так как крупные детали требуют меньших скоростей перемещения.

Стабильность скоростей вращения и перемещения обеспечивается применением шаговых двигателей и компьютерным управлением, плавность хода – применением резиновых ремней.

Напряжение, подаваемое на шаговые двигатели, не превышает 24 в, а драйверы снабжены защитой от перегрузок и короткого замыкания.

Ток через фазы включенного шагового двигателя протекает всегда, независимо от того, вращается ротор или нет. Рассеиваемая в обмотках двигателя мощность составляет 16 Вт, а рабочая температура корпуса двигателя – 40-50°С.

Вал шагового двигателя конический, шпонка отсутствует. Сцепление вала с муфтой осуществляется за счет трения, поэтому втулка муфты «сажается» на вал по горяче-прессовой посадке с нагревом муфты до 100-150 градусов. Самораспрессовка муфты является наиболее вероятной причиной отказа привода. Вал двигателя тонкий, поэтому при монтаже привода следует избегать приложения ощутимых усилий.

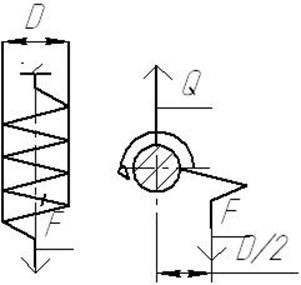

Применяя метод сечений, нетрудно заметить, что в сечении проволоки возникают небольшие по величине изгибающий момент и продольная сила, а также поперечная сила Q=F и крутящий момент Tk=FD/2.По величине касательные напряжения сдвига обычно составляют 2…5% от напряжения кручения, а остальные виды деформации учитываются в поправочном коэффициенте.

Рисунок 3.1 – Схема пружины

Введем следующие обозначения:

D – средний диаметр витка пружины;

d – диаметр сечения проволоки пружины;

C=D/d – индекс пружины, принимаем C=9:

n – общее количество витков пружины;

m – число рабочих витков, в данном случае m = n так как пружина работает на растяжение.

Условие прочности пружины с учетом поправочного коэффициента будет иметь вид по формуле [23]

, (3.4.1)

, (3.4.1)

Где F – продольная сила, Н;

![]() - максимально допустимое значение напряжений в пружине, Н;

- максимально допустимое значение напряжений в пружине, Н;

Значение поправочного коэффициента определяется по эмпирической формуле [23]

(3.4.2)

(3.4.2)

Где c – индекс пружины, с=9;

Продольная сила будет складываться F=W+Fдгн;

Где W - Сопротивление передвижению тележки, Н [24]

, (3.4.3)

, (3.4.3)

где g – ускорение свободного падения, g = 9,81 м/с 2;

Qгр – грузоподъемность, Qгр = 12кг;

Qт – масса тележки, Qт = 80 кг;

μ – коэффициент трения качения колеса, μ = 0,3…1 мм;

f– коэффициент трения в опоре, f= 0,01…0,02, для подшипников скольжения;

d – посадочный диаметр колеса, d = 20 мм;

DК– диаметр колеса, DК = 80 мм;

КР – коэффициент сопротивления от трения реборд колеса и торцов втулок, КР = 1,4…3,0.

= 27,1 Н;

= 27,1 Н;

![]() – сила с которой действует заряд при напылении;

– сила с которой действует заряд при напылении;

![]() (3.4.4)

(3.4.4)

где m– масса заряда, m=1г;

a– ускорение заряда, a=600…1000 м/с2

![]() ;

;

Тогда продольная сила F будет равна:

F=27,1+1=28,1 Н;

Из формулы (3.4.1) находим диаметр сечения проволоки пружины:

, (3.4.5)

, (3.4.5)

где F – продольная сила, F=28,1 Н;

![]() - максимально допустимое значение напряжений в пружине,

- максимально допустимое значение напряжений в пружине,![]() =45 Н;

=45 Н;

=4,63 мм;

=4,63 мм;

По справочнику выбираем стандартную пружину d=4,75 мм;

Тогда диаметр пружины будет равен:

![]() , где d – диаметр проволоки пружины, d=4,75 мм;

, где d – диаметр проволоки пружины, d=4,75 мм;

c – индекс пружины, c=9;

![]() мм;

мм;

Сила при максимальной деформации Fmax :

, где F – продольная сила, F=28,1 Н;

, где F – продольная сила, F=28,1 Н;

γ – относительный инерционный зазор, принимается из справочника γ=0,16

=33,5 Н;

=33,5 Н;

Жесткость пружины С, Н/м;

,

,

Где F – продольная сила, F=28,1Н;

λ – деформация пружины, λ =10·10-3 м;

Н/м;

Н/м;

Максимальная деформация λmax м;

;

;

Расчетное касательное напряжение τ, Н;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.