Рис.3.2 Схема напряженного состояния заготовки при изгибе.

Поверхность радиусом ρн, разделяющая эти две зоны, называется нейтральной поверхностью. На наружной поверхности радиусом Rрастягивающие напряжения σθ максимальны и убывают к нейтральной поверхности.

На внутренней поверхности радиусом rсжимающие напряжения σθ также максимальны и убывают к нейтральной поверхности. На нейтральной поверхности напряжения σθ равны нулю. При малой толщине заготовки и значительном радиусе кривизны влиянием радиальных напряжений σρ пренебрегают.

Радиус нейтральной поверхности определяется формулой:

![]()

(3.1)

где лиг соответственно наружный и внутренний радиусы заготовки.

Под действием напряжений слои заготовки получают разную деформацию - в зоне растяжения слои растягиваются, в зоне сжатия - сжимаются. Деформация слоев убывает от внешних поверхностей к нейтральному слою, в котором деформация отсутствует.

Если обозначить длину (по окружности) наружного слоя - ZH , длину внутреннего слоя - LB, a длину нейтрального волокна - Lo, то степень деформации растяжения наружного волокна будет:

а степень деформации сжатия внутреннего волокна:

|

|

(3.2)

где знак «-» указывает на отрицательное изменение размера (уменьшение).

Абсолютная деформация тела, находящегося под нагрузкой, всегда включает в себя упругую деформацию и пластическую деформацию, т.е.

ΔL= ΔLу + ΔLпл

После снятия нагрузки упругая деформация исчезает и изменение размеров тела определяется только его пластической (остаточной) деформацией.

В рассматриваемом случае изгиба полосы наружное волокно получило абсолютное удлинение на ΔL, а внутреннее - абсолютное сжатие на ΔL. После снятия внешней нагрузки вследствие исчезновения упругой деформации ΔLy остаточная деформация волокон будет меньше абсолютной:

![]()

Это означает, что по сравнению с состоянием нагружения, длина наружного волокна уменьшается, а внутреннего волокна - увеличивается. Это приводит к изменению геометрии согнутой полосы - полоса «распружинивает», увеличивая угол по сравнению с тем, на который она была согнута (рис. 3.3 ).

|

|

Рис.3.3 Изменение формы детали при гибке.

Угол Да, на который деталь распружинивает при гибке, называется углом пружинения. Его нужно учитывать при проектировании гибочных пуансона и матрицы, для того, чтобы после операции гибки получить деталь с заданным углом а.

![]()

(3.3)

где άи- угол инструмента,ά-заданный угол детали.

Угол пружинения зависит от механических характеристик материала, его толщинв, радиуса и угла гибки и определяется по формуле

|

|

(3.4)

где σт и Е - соответственно предел текучести и модуль упругости материала, S- толщина материала, г- радиус гибки, ά- угол гибки.

Из формулы видно, что материалы с большим пределом текучести (более прочные) имеют большее пружинение. Цветные сплавы, имеющие значительно меньший по сравнению со сталью модуль упругости, пружинят больше, чем сталь. Угол пружинения возрастает с увеличением относительного радиуса гибки (r/S) и угла гибки ά.

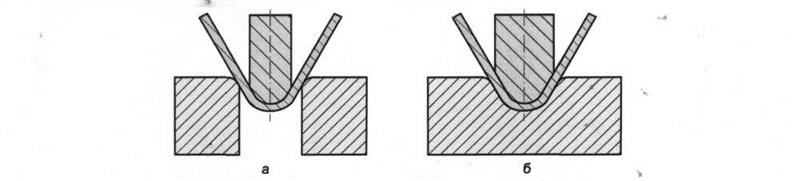

Угол пружинения можно уменьшить, если производить гибку с подчеканкой (рис. 3.4, б), т.е. пластически деформировать деталь на ее радиусном участке (гибка в упор пуансоном в матрицу).

Рис.3.4 Гибка без подчеканки (а) и с подчеканкой (б)

3.2 Содержание работы

В работе изучаются особенности процесса гибки и исследуется влияние на величину угла пружинения свойств материала, его толщины, угла гибки и использования подчеканки. Для этого производится изгиб полос из различных материалов: малоуглеродистых сталей, меди и алюминиевого сплав разных толщин и с различными углами гибки.

После гибки и снятия нагрузки измеряется угол пружинения.

Производится сопоставление экспериментальных и расчетных данных, для чего теоретически определяется угол пружинения для одного из материалов.

Предел текучести и модуль упругости берутся из справочной литературы.

3.3 Оборудование, инструмент, образцы

Оборудование - пресс, номинальной силой 100 кН.

Инструмент - специальный штамп с набором сменных матриц и пуансонов для гибки на углы а=60° и а=90° и с радиусом гибки г=4 мм и r= 8 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.