Усилие проталкивания детали принимается примерно равным усилию съема.

|

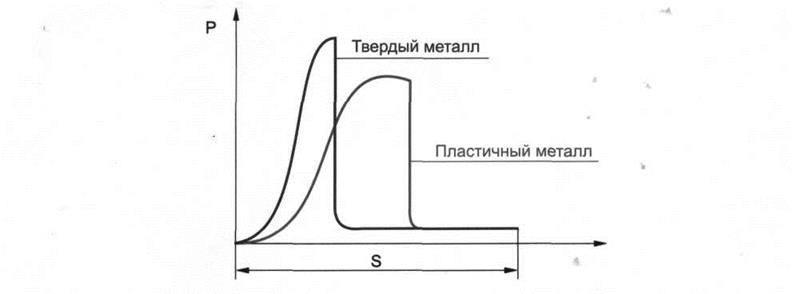

На рис. 2.5 показан характер изменения силы вырубки по перемещению пуансона при оптимальном зазоре Z. |

Рис.2.5 Характер изменения силы вырубки по перемещению пуансона при оптимальном зазоре Z

Как видно из графиков, для обоих случаев сила достаточно медленно возрастает на начальной стадии деформирования, затем быстро возрастает до максимума, после чего происходит резкий срыв нагрузки до значения, соответствующего силе проталкивания Срыв нагрузки происходит в момент образования трещин скалывания при внедрении пуансона на высоту hблестящего пояска.

Из графиков видно, что при прочих равных условиях для пластичных металлов, по сравнению с твердыми металлами, максимальная сила вырубки меньше, скол происходит при большей глубине внедрения пуансона, следовательно, величина блестящего пояска больше.

2.2 Содержание работы

В работе необходимо изучить факторы, влияющие на качество боковой поверхности вырубаемой детали, исследовать влияние толщины заготовки и ее материала на силу вырубки, высоту блестящего пояска и качество поверхности среза, экспериментально определить характер изменения силы по ходу инструмента, работу деформирования.

Вырубку производят на заготовках из среднеуглеродистой стали (твердый материал) и на заготовках из отожженной меди и алюминия ( мягкий материал) в штампе с оптимальным зазором между пуансоном и матрицей.

В процессе вырубки записывают силу вырубки и перемещение пуансона.

Сила деформирования определяется по показаниям датчика усилия и записывается на компьютере в функции времени. Одновременно датчиком перемещения записывается перемещение пуансона в функции времени. Исключая из этих двух графиков параметр времени получают график силы в функции перемещения. Площадь этого графика (интегрирование) определяет работу деформирования.

В зависимости от того, застревает ли вырубленная деталь в матрице, а заготовка на пуансоне, делают вывод о том, является ли зазор между пуансоном и матрицей оптимальным или нет.

После вырубки визуально определяют качество среза, проводят измерения высоты блестящего пояска и размеров детали и отверстия .

Экспериментальные значения величин зазора и максимальной силы вырубки сравнивают с расчетными значениями.

Производят сравнения сил, высоты блестящего пояска и качества среза для образцов из разных материалов.

2.3 Оборудование, инструмент, образцы

Оборудование - прессу номинальной силой 100 кН.

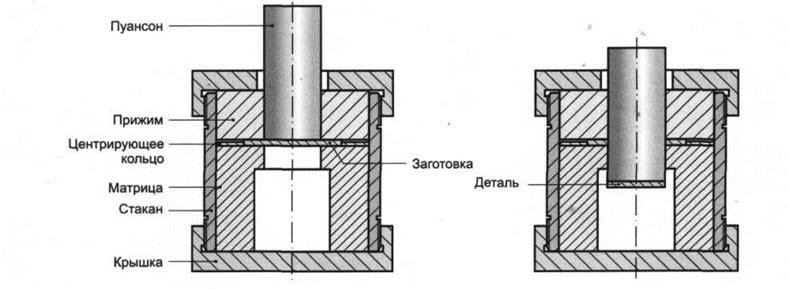

Инструмент - специальный штамп с матрицей и пуансоном для вырубки кружка 0 14 мм.

Рис.2.6 Специальный штамп для вырубки кружка

Образцы - круглые заготовки 0 30 мм, толщиной 2 мм из листовой среднеуглеродистой стали, мягкой отожженной меди или мягких алюминиевых сплавов.

Измерительный инструмент - штангенциркуль, микрометр, линза с 5-кратным увеличением.

2.4 Порядок выполнения работы

1. Выполнить теоретические расчеты.

1.1 Для заданной толщины заготовки Sпо формулам определить высоту блестящего пояска h и оптимальный зазор Z. 1.2. Для заданного диаметра детали d, толщины Sи материала (σв, σср) определить максимальную силу вырубки Ртах. 1.3 Определить силу съема Рс, приняв коэффициент трения μ =0,1 и напряжение текучести σs = σт.

2. Выполнить экспериментальные работы.

2.1 Разобрать штамп для вырубки, сняв пуансон, фланец и прижим.

2.2 Установить в матрицу центрирующее кольцо и заготовку из стали.

2.3 Собрать штамп, обеспечив касание прижима и заготовки с минимальным усилием. Установить штамп в рабочую зону пресса и произвести вырубку кружка с записью силы деформирования и перемещения пуансона.

2.5 Разобрать штамп, извлечь деталь и заготовку.

2.6 Измерить диаметры пуансона dn, матрицы DM, вырубленного кружка dи отверстия Dв заготовке. Определить зазор Z между пуансоном и матрицей, сравнить с оптимальным расчетным Zопт. Сравнить между собой диаметры вырубленного кружка dи пуансона dn, диаметры отверстия в заготовке Dи матрицы DM.

Повторить опыты по п.п. 2.2 - 2.6 для заготовок из другого материала (с другим пределом текучести).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.