|

|

(7.2)

где Hк - минимальная высота образца, при которой начинается его разрушение.

Сопротивление деформированию оценивают величиной удельной силы (напряжен вызывающей пластическую деформацию заготовки. Сопротивление деформированию матера количественно определяется величиной напряжения

|

|

(7.3)

где Si- площадь поперечного сечения образца, образовавшаяся после осадки под действием силы Pi

Пластичность и сопротивление деформированию существенно зависят от температуры. С увеличением температуры заготовки пластичность увеличивается, а сопротивление деформированию уменьшается. Кроме того, на значение сопротивления деформированию заготовки значительное влияние оказывает величина степени деформации.

Основные конструкционные материалы (сталь, цветные металлы и их сплавы являются поликристаллическими телами, т.е. состоят из множества кристаллитов (зерен). Процесс пластического деформирования сопровождается изменением не только формы заготовки, но и структуры материала. В результате пластической деформации изменяется атомно-кристаллическое строение металла, форма, размеры и ориентация зерен, вследствие чего изменяются и его физико-механические свойства.

С увеличением степени деформации увеличиваются все показатели сопротивления деформированию: пределы упругости, текучести, прочность и твердость металла. Одновременно снижаются показатели пластичности, относительное удлинение и ударная вязкость ( см. рис. 7.2)

Рис.7.2 Деформирование заготовки в результате осадки

Это явление изменения свойств в результате холодной деформации получило название наклепа или упрочнения. Состояние наклепа металла термодинамически неустойчиво, из которого он стремится перейти в более устойчивое. Процесс восстановления свойств активизируется при нагреве.

Повышение температуры заготовки увеличивает подвижность атомов, которые получают возможность перестроения. Вместо вытянутых зерен, которые получились при холодной деформации, образуются равноосные зерна. Это явление называется рекристаллизацией, в результате которой наклеп практически полностью снимается и свойства материала приближаются к исходным значениям.

В зависимости от соотношения температурно-скоростных условий деформирования и температуры рекристаллизации металла заготовки различают холодную и горячую деформации.

Холодной деформацией называют такую, которую проводят при температуре ниже температуры рекристаллизации, равной Трек = 0,4 Тпл. Поэтому холодная деформация сопровождается наклепом (упрочнением) заготовки.

Деформацию называют горячей в том случае, если ее проводят при температурах выше температуры рекристаллизации. При горячей деформации проходят процессы разупрочнения и рекристаллизации. По окончании горячей деформации упрочнение в заготовке отсутствует.

При горячей деформации заготовок сопротивление деформированию примерно в 10 раз меньше, чем при холодной. Пластичность металла возрастает при нагреве, поэтому горячую обработку давлением применяют для изготовления крупных заготовок и при деформировании высокопрочных малопластичных материалов.

Величина наклепа или его отсутствие может быть определена различными методами, наиболее простым из которых являются неразрушающие испытания на твердость.

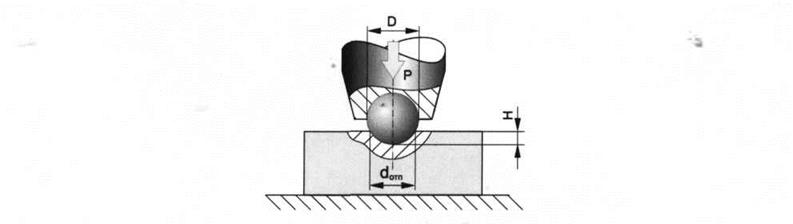

Твердость - это способность материала сопротивляться внедрению в него другого, недеформирующегося тела. Значение твердости и ее размерность для одного и того же материала зависят от применяемого метода измерения. Твердость по Бринелю (НВ) определяют на твердомере (см. рис. 7.3)

Рис.7.3 Измерение твердости по Бринеллю

Твердость по методу Бринелля (ГОСТ 9012-59) измеряют вдавливанием в испытываемый образец стального шарика определенного диаметра Dпод действием заданной нагрузки Р в течение определенного времени. В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Число твердости по Бринеллю, обозначаемое НВ, представляет собой отношение нагрузки Р к площади поверхности сферического отпечатка и измеряется в МПа. Так как глубину отпечатка Я измерить трудно, а проще измерить диаметр отпечатка dотп, выражают через диаметр шаρика Dи отпечатка doтп.

7.2 Содержание работы

В работе необходимо установить зависимость между напряжениями и деформациями при осадке цилиндрического образца, зависимость твердости материала от степени деформации, оценить степень упрочнения (наклепа) материала.

Для этого производят поэтапную осадку образца, фиксируя на каждом этапе по показаниям датчика силы величину силы деформирования Рi-, и замеряя высоту образца Нi. На каждом этапе производят также замер твердости образца на твердомере Бринеля - НВ.Значение силы на каждом этапе используют для расчета напряжения а (по формуле 7.3), а по начальной и текущей высоте образца определяют степень деформации е ( по формуле 7.1).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.