Рис.9.2 Схема напряженного состояния при операции прессования.

Очаг пластической деформации сосредоточен в области, ограниченной двумя сферами (показано пунктиром). Выше и ниже этих сфер металл находится в жестком состоянии и перемещается без пластической деформации. Внутри очага деформации на любой выделенный элемент действуют радиальные сжимающие напряжения σρ, а в осевом направлении - осевые сжимающие напряжения σρ, следовательно, металл находится в условиях всестороннего сжатия. Такая схема напряженного состояния обеспечивает деформируемому металлу наиболее высокую пластичность.

Поэтому из всех процессов обработки металлов давлением прессование протекает при наиболее благоприятной схеме напряженно-деформированного состояния, что позволяет получать очень большие деформации за один ход пресса. Так, например, вытяжка μ = L/ Lnпри прессовании может быть 100 и выше.

Общая сила P1, обеспечивающая выдавливание металла, складывается из силы Рд , необходимой для преодоления сопротивления металла деформации, и силы Т для преодоления трения. Силы трения действуют на контактных поверхностях металла со стенками контейнера, конуса матрицы и очка матрицы.

Составляющая общей силы прессования, идущая на преодоление сил трения, может достигать больших значений (до 30 % и выше от общей силы).

Сила прессования может быть определена по формуле:

|

|

(9.3)

где: Dи d- диаметры контейнера и очка матрицы соответственно,

Lи / - длина заготовки и длина цилиндрической части очка матрицы,

μ. - коэффициент трения,

σт - предел текучести материала,

FKи F- сечения контейнера и изделия соответственно,

ά - угол при вершине конуса матрицы (рад.)

9.2 Содержание работы

В работе необходимо изучить технологию прессования, экспериментально наблюдать последовательное формоизменение заготовки, определить коэффициент вытяжки, объем и размеры заготовки, силу прессования и напряжение текучести на разных стадиях ее деформирования.

9.3 Оборудование, инструмент, образцы

Оборудование - пресс, номинальной силой 100 Кн.

Инструмент - экспериментальное приспособление для прессования.

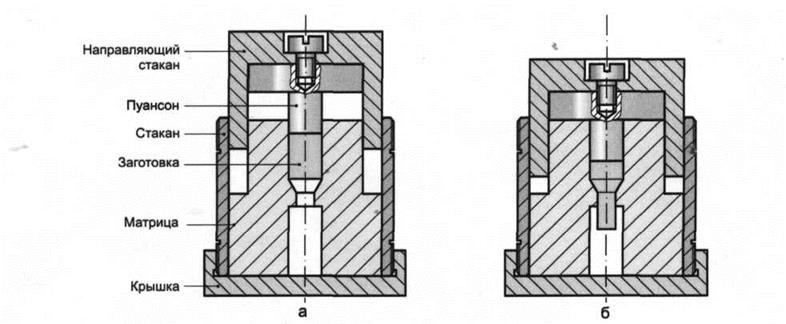

Рис.9.3 экспериментальное приспособление для прессования.

Образцы- заготовки диаметром 12 мм, высотой 13 мм из алюминиевого сплава АДО. Измерительный инструмент - штангенциркуль, микрометр.

9.4 Порядок выполнения работы

1. Выполнить теоретические расчеты

1.1 По заданным размерам изделия определить объем и размеры заготовки

1.2 Определить силу прессования

1.3 Определить коэффициент вытяжки

2. Выполнить экспериментальные работы

2.1 Начертить эскиз заготовки, проставить размеры.

2.2 Разобрать штамп, смазать матрицу машинным маслом, установить в матрицу заготовку, собрать штамп и установить его в пресс.

2.3 Произвести прессование, замерить силу прессования.

2.4 Разобрать штамп, удалить изделие с прессостатком, начертить эскиз изделия, проставить размеры.

3. Произвести обработку полученных данных

3.1 Используя экспериментальное значение силы прессования определить напряжение текучести на контактной поверхности материала и пуансона и сравнить с пределом текучести материала.

3.2 Из условия разности объемов заготовки и полученного изделия (без прессостатка) определить процент отхода металла.

9.5 Выводы, которые должны быть получены по результатам работы

1. Прессование является технологическим процессом обработки давлением, которым получают длинномерые изделия -профили с различной формой поперечного сечения. Форма изделия определяется формой отверстия матрицы, через которую производится выдавливание материала заготовки.

2. Прессование обеспечивает высокое качество поверхности изделия и высокую точность размеров.

3. В очаге деформации при прессовании металл подвержен всестороннему сжатию, что обеспечивает повышенную пластичность. Поэтому прессованием можно изготовлять изделия из высокопрочных и труднодеформируемых материалов.

4. При прессовании действуют большие силы трения материала по стенкам контейнера и матрицы, что вызывает их повышенный износ.

5. Чертеж поковки составляется по чертежу готовой детали с назначением припусков, допусков и напусков, величина которых регламентирована ГОСТом.

6. По чертежу поковки определяется объем поковки, а по последнему - объем заготовки, учитывающий наличие облоя и угара металла ( дополнительно примерно 18-20%)

7. По объему заготовки определяются ее размеры по соотношению высоты к диаметру К=1 ,8-2,0).

8. Штамповка проходит в три стадии - свободная осадка до соприкосновения металла с боковыми стенками полости штампа, заполнение полости с вытеканием металла в облой, доштамповка для компенсации колебаний объема и износа полости штампа, когда весь избыток металла выходит в заусенец.

9. Характер изменения силы штамповки по ходу деформирования характеризуется плавным нарастанием силы на первых стадиях штамповки с резким возрастанием на стадии доштамповки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.