Минимальный припуск под зенкерование:

![]()

Минимальный припуск под сверление:

![]() .

.

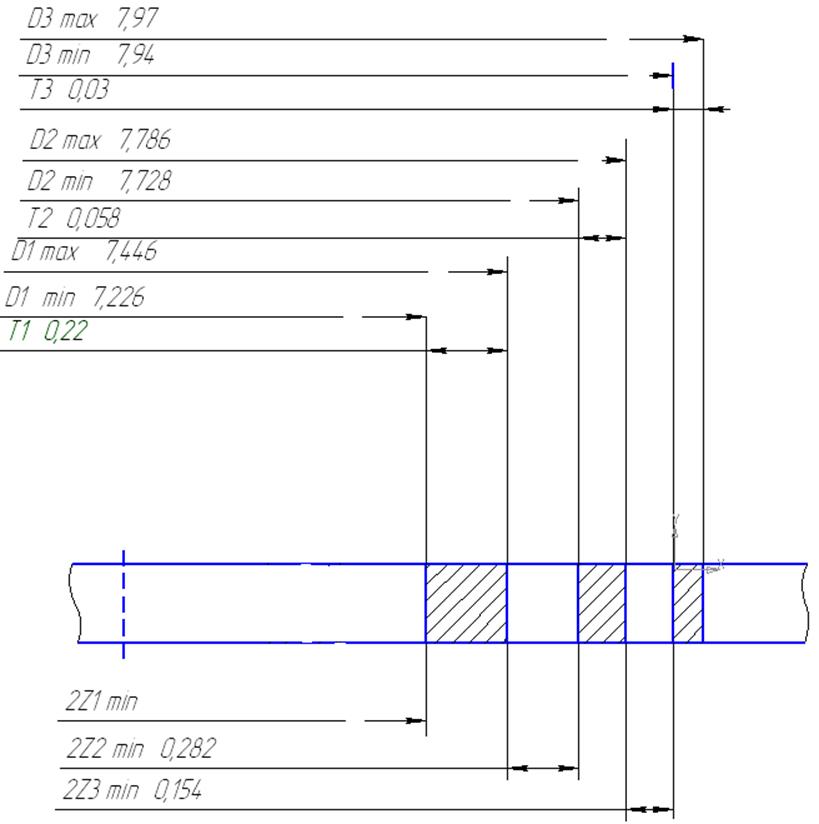

Рассчитаем минимальные размеры:

для чистового развертывания: D3min=7,94 мм (по чертежу)

для зенкерования: D2

min= D3 min -2![]() -T2=7,94 - 0,154 - 0,058=7,728 мм;

-T2=7,94 - 0,154 - 0,058=7,728 мм;

для сверления: D1

min = D2 min -2![]() -T1=7,728 – 0,282 – 0,220 = 7, 226 мм;

-T1=7,728 – 0,282 – 0,220 = 7, 226 мм;

Направление обработки

Рис. 1. Схема припусков, допусков в мм.

3.8. Расчёт режимов резания и норм времени.

Операция 025 Комплексная на ОЦ с ЧПУ. Фрезерный ОЦ с ЧПУ MV-154E/12

1.Фрезеровать паз

Режущий инструмент: Фреза концевая Фирмы “SANDVIK Coromant”

1. глубина резания t=5мм

2. подача S=0,05 мм/об [1] т.2 с.283 табл.34

3. скорость резания

KmvKпvKuv

KmvKпvKuv

Т=80мин [1]т.2 с.290 табл.40,

Т – период стойкости фрезы.

z – число зубьев фрезы.

В – ширина фрезерования.

Сv=234 [1]т.2 с.287 табл.39

m=0,37[1]т.2 с.287 табл.39

х=0,24[1]т.2 с.287 табл.39

y=0,26[1]т.2 с.287 табл.39

q=0,44[1]т.2 с.287 табл.39

u=0,1 [1]т.2 с.287 табл.39

p=0,13[1]т.2 с.287 табл.39

Kmv=1,3;  [1]т.2 с.261

[1]т.2 с.261

Kmv – поправочный коэффициент, учитывающий качество обрабатываемого материала;

![]() - коэффициент,

характеризующий группу стали по обрабатываемости;

- коэффициент,

характеризующий группу стали по обрабатываемости;

Kпv=0,9 [1]т.2 с.263 табл.5,

Kпv – коэффициент, учитывающий состояние поверхности заготовки

Kuv=1 [1]т.2 с.263 табл.6,

Kuv – коэффициент, учитывающий влияние инструментального материала на скорость резания

4. Частота вращения шпинделя

Принимаем nст=2400мин-1

5. Основное время

6. Штучное время

Tшт=tоп+tобсл+tп=t0+tв+tт+tорг+tп

где tв=0,007 мин

tоп=0,03+0,007=0,037 мин;

tобсл=0,06tоп=0,06*0,037=0,0022мин

tп=0,025tоп=0,025*0,037=0,00093мин

Тшт=0,037+0,0022+0,00093=0,04013 мин

2. Центровать отв. Ø6,4+0,036

,

,

где Cv= 40.7, q=0.25, y= 0.4, m=0.125 [2], табл.28, стр.278

S = 0,66 мм/об [2], табл.25, стр.277

Т = 60 [2], табл.30, стр.280

Kv = KMv *Kuv*Klv= 0.8*2.5*0.9=1.8 [2], табл.4, стр.263

V =

4.Частота вращения шпинделя

Принимаем nст=3750мин-1

5. Основное время

6. Штучное время

Tшт=tоп+tобсл+tп=t0+tв+tт+tорг+tп

где tв=0,005 мин

tоп=0,0029+0,005=0,0079 мин;

tобсл=0,06tоп=0,06 0,0146=0,0009мин

tп=0,025tоп=0,025 0,0146=0,00037мин

Тшт=0,0146+0,0009+0,00037=0,0159 мин

3. Сверлить 2 отв. Ø6+0,3

Режущий инструмент: Сверло 2463-6,1 Фирма “GUHRING”

1. глубина резания t=3мм

2. подача S=0,06мм/об [1] т.2 с.277 табл.26

3. скорость резания

KmvKlvKuv

KmvKlvKuv

Т=25мин [1]т.2 с.279 табл.30,

Т – период стойкости сверла

Сv=7,0 [1]т.2 с.278 табл.28

m=0,2 [1]т.2 с.278 табл.28

y=0,7 [1]т.2 с.278 табл.28

q=0,4 [1]т.2 с.278 табл.28

Kmv=1,3;  [1]т.2 с.261

[1]т.2 с.261

Kmv – поправочный коэффициент, учитывающий качество обрабатываемого материала

Klv=1,0 [1]т.2 с.280 табл.31,

Klv – коэффициент, учитывающий глубину сверления.

Kuv=1 [1]т.2 с.263 табл.6,

Kuv – коэффициент, учитывающий влияние инструментального материала на скорость резания.

4.Частота вращения шпинделя

Принимаем nст=3750мин-1

7. Основное время

8. Штучное время

Tшт=tоп+tобсл+tп=t0+tв+tт+tорг+tп

где tв=0,005 мин

tоп=0,147+0,005=0,152 мин;

tобсл=0,06tоп=0,06*0,152=0,00912мин

tп=0,025tоп=0,025*0,152=0,0038мин

Тшт=0,147+0,00912+0,0038=0,16 мин

4. Расточить 2 отв. Ø6,4+0,36 на L=6+1,0

Режущий инструмент: Резец BR1606-21 Фирма “ANN WAY”

1. глубина резания t=0,2мм

2. подача S=0,25 мм/об [1] т.2 с.268 табл.14

3. скорость резания

KmvKпvKuv

KmvKпvKuv

Т=60мин [1]т.2 с.279 табл.30,

Т – период стойкости резца

Сv=420 [1]т.2 с.269 табл.17

m=0,2 [1]т.2 с. 269 табл.17

y=0,2 [1]т.2 с. 269 табл.17

x=0,15 [1]т.2 с. 269 табл.17

Kmv=1,3;  [1]т.2 с.261

[1]т.2 с.261

Kmv – поправочный коэффициент, учитывающий качество обрабатываемого материала

Klv=1,0 [1]т.2 с.280 табл.31,

Klv – коэффициент, учитывающий глубину сверления

Kuv=1 [1]т.2 с.263 табл.6,

Kuv – коэффициент, учитывающий влияние инструментального материала на скорость резания

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.