Т.о., результаты измерений показали, что границы возникновения автоколебаний и их интенсивность существенно зависят как от режима работы турбины, так и от времени.

Несколько отличными, хотя в целом схожими, оказались особенности автоколебаний, обнаруженные при испытаниях лопаток последней ступени более мощной турбины.

Как и в ранее рассмотренном случае, автоколебания возникали только при достижении определённой нагрузки (N), составлявшей 30%-40% номинальной.

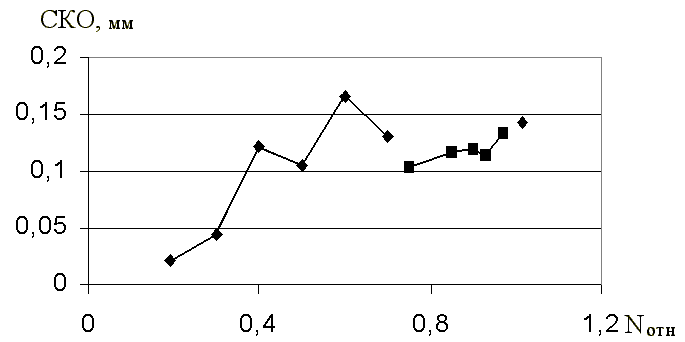

В отличие от результатов, представленных на рис.5, в данном случае интенсивность автоколебаний возрастала только до нагрузки 0,6 Nном., а затем уровень автоколебаний стабилизировался и формально даже имел тенденцию к снижению. Как видно, замеренные величины СКО несколько уменьшились, однако анализ результатов измерений показал, что при нагрузке 0,75 Nном возросла частота автоколебаний (примерно на 7-8 Гц) и, следовательно, изменилось число узловых диаметров и распределение динамических напряжений по высоте лопатки.

Рис.10. Зависимость интенсивности автоколебаний от нагрузки.

Сопоставление экспериментальных величин и расчётного распределения напряжений при дисковых колебаниях с различными числами узловых диаметров показало, что фактически при изменении нагрузок в диапазоне от 0,6 Nном. до Nном уровень динамических напряжений в лопатках изменился мало.

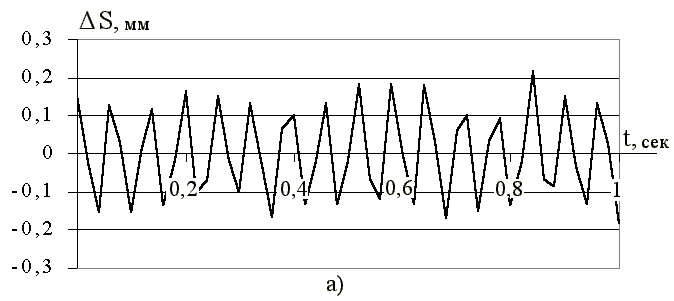

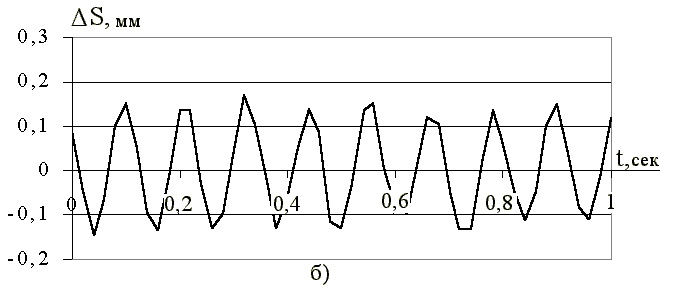

Рис.11. Зависимость «измеренной» частоты автоколебаний от нагрузки турбины: а) N=0,7Nном; б) N=0,75Nном.

На рис.11 показана зависимость «измеренной» частоты автоколебаний от нагрузки. Как видно, при N=0,7Nном формально «измеренная» частота составляла примерно 16 Гц, а при N=0,75Nном – только 9 Гц.

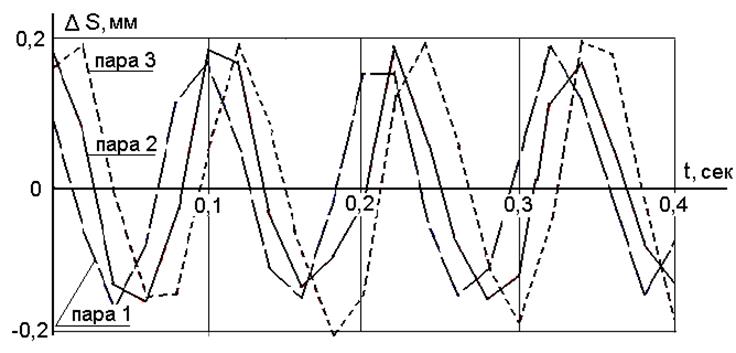

Для того чтобы определить истинную частоту автоколебаний, были зарегистрированы показания 3 пар датчиков, расположенных на угловых расстояниях 15° друг от друга. Результаты измерений для нагрузки N=0,75Nном показаны на рис.12.

Рис.12. Зависимость от времени показаний 3 пар датчиков ДФМ при нагрузке N=0,75Nном.

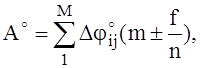

На основании анализа данных, аналогичных представленным на рис.12 (использовались результаты измерений за значительно больший интервал времени), было установлено, что при возрастании нагрузки от 0,7Nном до 0,75Nном частота автоколебаний изменилась со 134 до 141 Гц. После определения частоты автоколебаний оказалось возможным для каждой из двух частот определить соответствующее ей число узловых диаметров по окружности колеса и расчётным путём связать замеренные амплитуды колебаний с уровнем динамических напряжений в лопатках. За достаточно длительный период измерений были определены отклонения от среднего (величины DS, аналогичные представленным в таблице №1) для всех оснащённых магнитами лопаток при нагрузках 0,6Nном и 0,75Nном. С использованием формул (19) и (20) были найдены по 2 значения чисел узловых диаметров m и выбраны «истинные» (целые) числа. Результаты вычислений для всех оснащённых магнитами лопаток (в данном случае М=23) при нагрузке N=0,6Nном, а также угловые расстояния между этими лопатками (Djij) приведены в таблице №2.

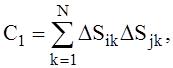

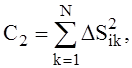

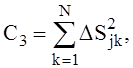

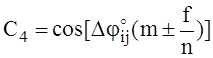

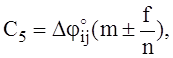

В таблице, составленной на основании измерений в течение одной секунды (число замеров N=51), введены следующие обозначения, используемые для вычислений по формуле (19):

(41)

(41)

где i, j – номера лопаток, k – номер замера, n – число оборотов ротора в секунду и учтено, что (f/n)º(p/w).

Таблица №2.

Определение числа узловых диаметров при автоколебаниях лопаток с частотой f=133,04 Гц на нагрузке 0,6Nном .

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.