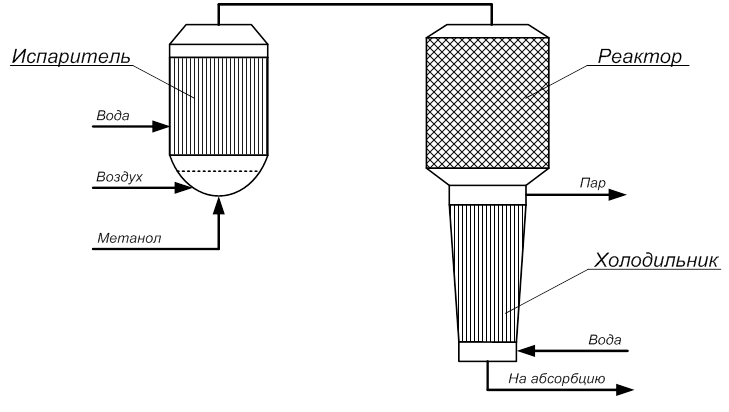

Рисунок А1.1 - Технологическая схема процесса

Необходимо предусмотреть:

а) автоматический контроль расхода метанола (Fм = 3м3/ч); расхода воздуха (Fв = 30 м3/ч); давления пара (Рп = 0,5 МПа);

б) автоматическое регулирование соотношения расходов (1:3) воздух-метанол с коррекцией по уровню в испарителе (L =1м), температуры в реакторе изменением подачи воды в холодильник;

в) сигнализацию давления воздуха и верхнего значения уровня метанола в испарителе.

Технологическая линия процесса включает в себя три аппарата: холодильник, испаритель и реактор.

Контролируемыми параметрами в испарителе являются: расход метанола, расход воздуха, подача воды, давление паровоздушной смеси под сводом колонны и уровень барботируемой жидкости в испарителе. По технологическим требованиям расход метанола должен составлять Fм = 3 м3/ч, расход воздуха Fв = 30 м3/ч.

Контролируемыми параметрами в реакторе являются: температура в реакторе, давление пара, которые по технологическим требованиям должны составлять Рп = 0,5 МПа и Тр = 550 оС.

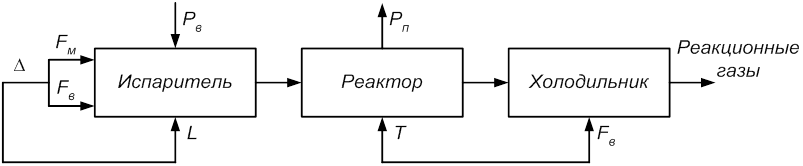

Для управления аппаратами применены два зависимых друг от другом контура управления. Один – для стабилизации параметров работы испарителя, второй – реактора.

Регулируемым параметром в испарителе является соотношение расходов воздух-метанол, причем регулирование происходит с коррекцией по уровню метанола в испарителе. Уровень метанола в испарителе составляет L= 1м. Это означает, что уровень постоянно поддерживается на отметке 1000 мм притоком воды в испаритель. Соотношение расходов метанола и воздуха должно обеспечивать максимальное извлечение метанола из раствора. В данной лабораторной работе отдельный регулятор осуществляет поддержание на заданной отметке уровня раствора. В пропорции к этому количеству воды подается метанол. В пропорции к метанолу подается воздух.

Регулируемым параметром в реакторе является температура. Температура в реакторе регулируется изменением подачи воды холодильник. По технологическим требованиям температура в реакторе должна находиться в диапазоне 500-600 0С. Регулятор поддерживает температуру в реакторе за счет управления подачей воды на охлаждение реактора. Давление воздуха в испарителе, давление пара в реакторе и температура в реакторе влияют на конечный выход продукта. При этом процент метанола на выходе рассчитывается по температуре в реакторе, которая зависит от других параметров и регулируется подачей воды. Давление пара не учитывается. Давление пара поддерживается на постоянном уровне отдельной АСР, которая сбрасывает избытки пара в паропровод. Предполагается, что недостаточного давления пара в процессе эксплуатации возникать не будет. На рисунке А1.2 представлена структурная схема технологического процесса.

Управляющими воздействиями являются: подача метанола, подача воздуха, подача воды в испаритель, подача воды в холодильник.

Рисунок А1.2 – Структурная схема технологического процесса

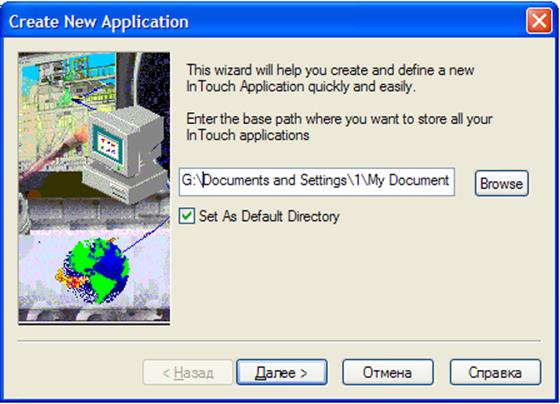

Создание любого проекта включает несколько общих этапов и последовательностей процедур. Ниже приведены общие сведения по созданию проектов и объявлению тегов в среде InTouch. Данные процедуры одинаковы для всех лабораторных работ.

Новые

приложения создаются в среде InTouch Application Manager.

Откройте Application Manager запуском файла InTouch.exe.

В окне Application Manager нужно запустить команду New, выбрав соответствующий

пункт в меню File или нажав на иконку  на панели инструментов. В появившемся окне

указывается месторасположение файлов приложения на диске. Галочка Set As

Default Directory устанавливает данный каталог как папку по умолчанию. Вид окна

Create New Application показан на рисунке А2.1. Однако в целях обучения можно

не создавать полностью новый проект, а открыть уже существующий Evaporator

(рекомендуется) и самостоятельно создавать в нем новые окна и воссоздавать в

них существующее приложение. После чего эти окна можно импортировать в свой

проект.

на панели инструментов. В появившемся окне

указывается месторасположение файлов приложения на диске. Галочка Set As

Default Directory устанавливает данный каталог как папку по умолчанию. Вид окна

Create New Application показан на рисунке А2.1. Однако в целях обучения можно

не создавать полностью новый проект, а открыть уже существующий Evaporator

(рекомендуется) и самостоятельно создавать в нем новые окна и воссоздавать в

них существующее приложение. После чего эти окна можно импортировать в свой

проект.

Рисунок А2.1 – окно Create New Application

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.