1.6.5. Система подачи и очистки рабочих сред.

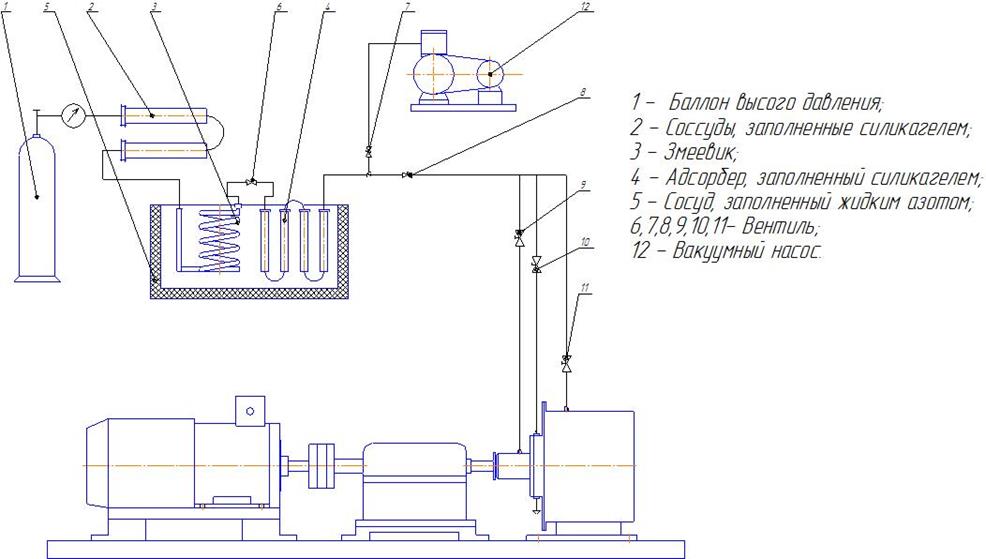

Система подачи и очистки рабочих сред (рис. 39) позволяет проводить очистку от примесей кислорода, углекислого газа, водяного пара, азота и т.д.

Рисунок 40. Схема системы подачи и очистки рабочих сред.

Принцип действия состоит в следующем: газ в котором проводятся испытания (гелий, водород и др.) от баллона высокого давления 1 проходит через сосуды 2 заполненные силикагелем, где происходит предварительная осушка. Окончательная осушка газа происходит в змеевике 3 , погружённом в сосуд 5 заполненный жидким азотом. При этом дополнительно вымораживаются примеси углекислого газа. Очистка от примесей кислорода, азота, окиси углерода, метана происходит в адсорбере 4, заполненном силикагелем. При температуре жидкого азота силикагель имеет высокую поглотительную способность по отношению к этим примесям. Для периодического восстановления адсорбционной способности силикагеля производится вакуумирование его при температуре 373-473(К). При этом сосуд 5 наполняется нагревателем, вентили 6 и 8 перекрываются и открывается вентиль 7. Откачка производится при помощи вакуумного насоса 12. Для того чтобы избежать загрязнения внутренней среды установки атмосферным воздухом и создания вакуумной подушки производится предварительная откачка из корпуса насосом 12 с промежуточной промывкой «чистым» газом. Для этого перекрываются вентили 6, 10 и открывается вентиль 7, после чего производится откачка.

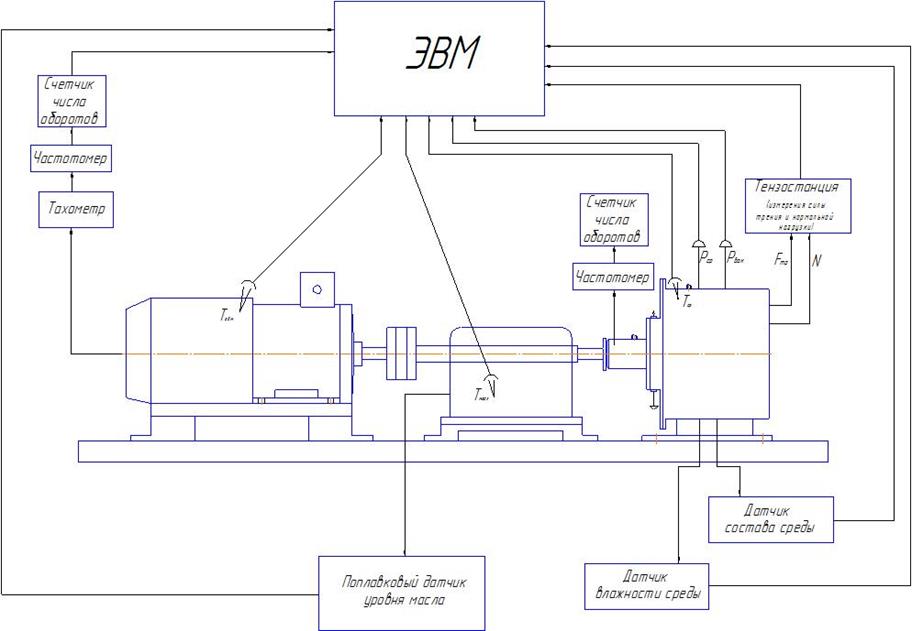

1.6.6. Система измерений.

Рисунок 41. Система измерений.

В процессе испытаний на стендовой установке предусмотрено измерение:

1. Силы, момента трения и нормальной нагрузки.

2. Параметров среды (состав, влажность, температура, давление)

3. Числа оборотов вала.

1) Для измерения силы и момента трения используется предусмотренная конструкцией упругая балка (см. пункт 1.6.1.) с наклеенным на неё тензодатчиками (см. пункт 1.5.2.)

2) Измерение параметров среды производится в целях оценки процентного содержания примесей в рабочей полости корпуса, а так же температуры и давления рабочей среды. Измерение производится с помощью стандартных датчиков.

3) Число оборотов вала необходимо измерять для определения величины пути трения, что позволит произвести оценку и расчёт величины изнашивания после проведения испытаний.

1.6.7. Решение задачи изнашивания сферического индентора (образца) при трении его о плоское контртело.

Задача создания методики расчёта долговечности изнашивающихся пар трения, является составной частью более общей задачи расчета износа элементов машин. При её решении обычно применяются различные экспериментальные оценки долговечности, которые устанавливают допускаемые значения некоторых параметров работы пар трения, гарантирующих требуемый ресурс для данного узла. К таким критериям относятся: критерий прочности (лимитирующий параметр - удельная нагрузка в паре трения), допускаемой скорости, износостойкости (средняя интенсивность изнашивания), теплостойкости (произведение удельной нагрузки и скорости скольжения) и т.д. Определение допускаемых величин этих критериев проводится в условиях максимально приближённых к эксплуатационным. Такой метод расчёта применим только в случаях, когда накоплен опыт эксплуатации аналогичных проектируемому узлов.

Также были разработаны методы расчёта износа элементов машин, базирующиеся на физических закономерностях изнашивания материалов. Эти методы можно разделить на два основных направления. В первом из них изучается процесс изнашивания двух сопряженных деталей без учета упругих деформаций их поверхности. Такой подход получил в литературе название теории жёсткого изнашивания.

Второе направление рассматривает задачу в более строгой постановке с учетом упругих деформаций поверхности. Решение этой задачи привело к созданию нового раздела теории упругости - контактных задач при наличии износа.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.