Максимальное значение относительной ширины зубчатых колёс:

![]()

Величину относительной ширины колёс найдём по следующей зависимости:

4. Расчет начальных и делительных диаметров колес 1 и 2.

Коэффициент учитывающий распределение нагрузки:

![]()

Коэффициент учитывающий динамические нагрузки:

![]()

Коэффициент учитывающий неравномерность распределения нагрузки:

![]()

Начальные диаметры для зубчатых колёс I и 2:

мм

мм

мм

мм

У зубчатых передач без смещения или при суммарном смещении xΣ = 0 начальные и делительные диаметры колёс совпадают т.е:

dW1 = d1 = 41.8 мм

dW2 = d2 = 184 мм

5. Расчёт числа зубьев колёс 1 и 2.

Примем модуль зубьев равным m = 2 мм.

Рассчитаем число зубьев для колёс 1 и 2:

6. Расчёт ширины венцов зубчатых колёс 1 и 2.

мм

мм

мм

мм

7. Расчёт на прочность активной поверхности зубьев.

В основу расчёта на прочность активной поверхности зубьев положена формула Герца, имеющая следующий вид:

Расчётная удельная нагрузка:

Длина контактных линий в зацеплении:

Коэффициент учитывающий коэффициент торцового перекрытия:

Коэффициент зависящий от механических характеристик материалов зубчатых

,

где

,

где

Е - модуль упругости материалов колёс. Для выбранного материала колёс Е1 = Е2 = 2·105МПа.

μ - коэффициент Пуассона. Для конструкционных материалов коэффициент

Пуассона располагается в пределах μ = 0.25......0.35. Без существенной погрешности принимают μ1 =μ2= 0.3.

Подставляя значения Е и μ в формулу коэффициента ZM получим:

Угол зацепления αtwпримем равным 20 °.

Приведенный радиус кривизны:

Подставляя все выше приведенные значения в формулу Герца получим:

Значения расчётных контактных напряжений одинаковы для обоих колёс. Поэтому расчет выполним для большего колеса 2:

МПа ≤ 1050

МПа

МПа ≤ 1050

МПа

Следовательно условие прочности активных поверхностей зубьев выполняется.

8. Расчёт прочности зубьев по напряжениям изгиба.

Формула для нахождения величины напряжения изгиба выглядит так:

Коэффициент учитывающий неравномерность распределения нагрузки:

![]()

Коэффициент учитывающий динамические нагрузки:

![]()

Коэффициент формы зубьев определяем по графику:

![]()

Предел прочности при цементации:

![]() МПа

МПа

Допускаемые напряжения изгиба рассчитаем по формуле:

, где

, где

kFC - коэффициент определяемый характером приложения нагрузки к зубу.

kFC = 1 при нереверсивной нагрузке.

kFL - коэффициент долговечности. Примем kFL = 1.

[SF] - допускаемый коэффициент запаса прочности, примем равным [SF] = 1.7 .

Подставляя значения приведённых выше коэффициентов в формулу допускаемых напряжений получим:

МПа

МПа

Найдём значения напряжений изгиба для колёс 1 и 2:

МПа ≤

441 МПа

МПа ≤

441 МПа

МПа ≤

441 МПа

МПа ≤

441 МПа

Следовательно условие прочности по напряжениям изгиба выполняется.

1.6.3. Расчёт корпуса, фланцев и креплений на прочность.

Все расчеты сделаны в пакете Machcad и представлены в конце пояснительной записки.

1.6.4. Расчёт криогенной системы.

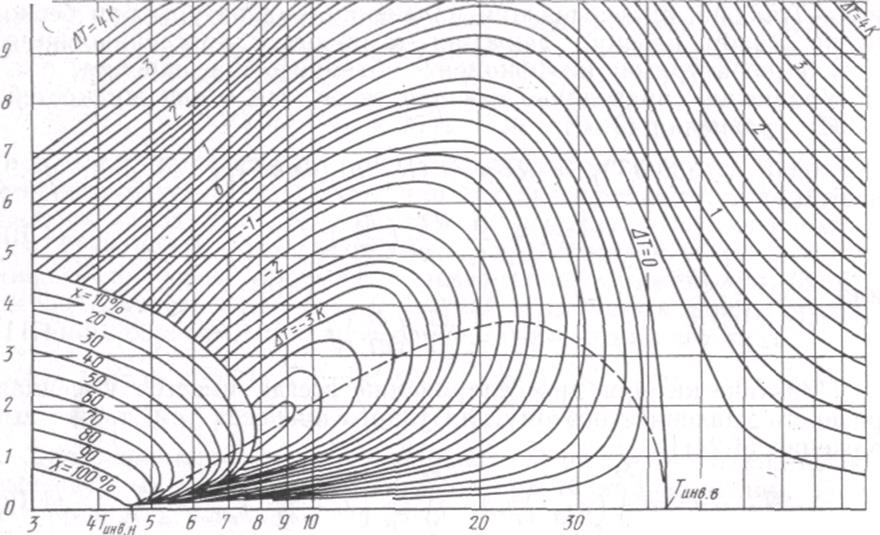

Для охлаждения разного рода аппаратуры до температур 4—8 К созданы микрокриогенные установки, основанные на различных принципах получения холода: на принципе изоэнтальпического расширения газа (дроссельные установки в нашем слечае). Дроссельные однокаскадные установки служат для получения температур порядка 35—90 К.

Определим изменение температуры гелия, находящегося при начальной температуре ТН=180 К и давлении pH = 10 МПа(100 кгс/см2) при дросселирование.Конечное давление рк = 0,1 МПа (1 кгс/см2).v=0.1 м/с ;f=1

Воспользовавшись диаграммой состояния (Т — S) для гелия, найдем, что температура гелия после дросселирования понизится на 153 К и составит 27 К.

Суммарный теплоприток от силы трения, фланцев и вала составляет Q=19.7 K

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.