Подобным образом может инъектироваться периферийная часть камеры, заполненной сыпучим материалом. Такой способ применялся, например, на Гайском медедобывающем руднике. Камера высотою до 80 м засыпается отвальной породой из проходческих забоев. Из восстающего в сыпучий массив забиваются инъекторы, через которые в него нагнетается сжатым воздухом вяжущий раствор. При этом раствор должен обладать высокой подвижностью и проникать на расстояния до 15-25 м.

Преимуществами данного способа по сравнению с твердеющей закладкой выработанного пространства являются:

· снижение издержек производства;

· более благоприятные условия транспортирования вяжущей пульпы;

· возможность использования для закладки породы проходческих забоев без выдачи ее на поверхность.

Недостатки – сложность управления и контроля за распределением вяжущего раствора в сыпучей среде, неравномерная прочность закладочного массива.

Примеры инъекционной технологии закладки на ряде рудников приведены в табл. 7.4.

Таблица 7.4

Показатели использования инъекционной технологии закладки

|

Рудник |

Характеристика сыпучей среды |

Состав раствора |

Расход цемента, кг/м3 |

Предел прочности на сжатие, МПа |

|

Дегтяревский |

Порода из проходческих забоев крупностью 0-400 мм |

Шлакоцементный Ц:Ш:В = 1:2:5,5 |

40-60 |

3-3,5 |

|

Урупский |

Песчано-гравийная смесь крупностью 40-50 мм |

Цементный Ц:В = 1:6 – 1:1 |

70-120 |

3-10 |

Ц – цемент; Ш – шлаки; В - вода

7.5.3. Гидрозакладочный способ возведения твердеющей закладки

Этот способ закладки выработанного пространства широко применяется на рудниках Канады, США, Швеции, Финляндии, Австралии и др. Суть его заключается в подготовке гидросмеси из заполнителя и вяжущих добавок с трубопроводным транспортом ее в выработанное пространство. В качестве заполнителя, как привило, используется обесшламенные отходы обогащения, реже дробленые породы, пески и шлаки.

В зависимости от требуемой нормативной прочности соотношения заполнителя и связующего изменяется от 1:2 до 1:30. Рациональной считается консистенция смеси с содержанием твердого компонента по массе, около 70%.

Прочность закладочного массива после твердения сравнительно низкая, главным образом, из-за большого расхода воды. Так при содержании цемента от 8% (примерно 120 кг цемента на 1 м3 закладки) до 14% (около 200 кг цемента на 1 м3) прочность ЛТЗ, соответственно, изменяется от 1 до 2,8 МПа.

Избыток воды самотеком удаляется из закладочного массива путем естественной фильтрации или через специальные дренажные устройства. Скорость фильтрации воды через намытый искусственный массив в зависимости от его проницаемости, крупности заполнителя и плотности укладки изменяется от 100 до 200 мм/час.

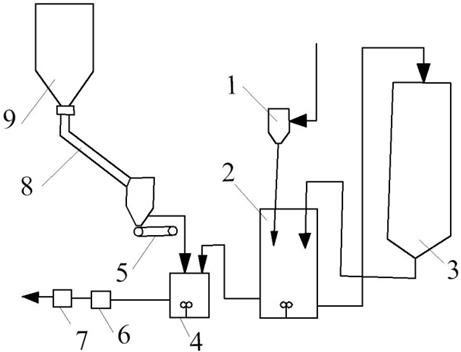

В приведенной типовой схеме гидрозакладочной установки на рис. 7.3, приготовление смеси включает гидроциклон 1 для классификации и дешламации «отходов» обогащения. Хвосты поступают в расходный бак 2 с побудителем для поддержания смеси в галогенном состоянии. Излишек хвостов перекачивается в резервную емкость – расходный бак 3. Из расходного бака 3 материал насосом подается в смесительный бак 4, куда одновременно поступает дозированное количество цемента из силосов 9. Доставка цемента осуществляется через загрузочный желоб 8 и весовой ленточный питатель 5. Перед подачей в закладочный трубопровод пульпа в цепи схемы подвергается анализу в плотностимере 6 и расходомере 7, показания которых выведены на пульт управления. Коррекция дозирования цемента при необходимости выполняется в автоматическом режиме.

Рис. 7.3. Гидрозакладочная установка со смесительным баком.

Для перекачивания гидросмеси применяются гравитационный и принудительный (насосом) способы. Соотношение высоты и длины трубопровода не превышает 1:10. Во избежание заиливания трубопровода, минимальная скорость движения смеси классифицированных хвостов принимается более 1,5 м/с.

Диаметр труб (d) зависит от производительности установки (Q) и принятой скорости движения гидросмеси (V):

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.