Большое значение в получении качественного твердеющего раствора отводится вяжущему. Формирование сложного вяжущего из различных компонентов осуществляется в процессе измельчения материалов. Эти процессы оказывают решающее влияние на однородность и подвижность смеси, характер протекающих в ней физико-химических процессов (скорость гидратации вяжущего, кинетику твердения цементного камня и т.д.). Приобретенные в процессе приготовления ЛТЗ свойства должны сохранятся в течении всего времени ее транспортирования до укладки в выработанное пространство.

Выполненные научно-исследовательские работы в ИГД СО РАН, институте «Унипромедь» и др., промышленные испытания показали, что наилучшие результаты в производстве ЛТС достигаются при мокром способе ее приготовления в шаровой мельнице, когда процессы измельчения и перемещения компонентов закладки в растворе вяжущих совмещены. Этот способ позволяет получить высокую степень активации тонкоизмельченного вяжущего (до 80% частиц крупностью не выше 40 мкм) с образованием центров повышенной активности.

В настоящее время шаровые мельницы в технологических линиях закладочных комплексов используются на рудниках «Маяк», «Таймырский», «Октябрьский», «Комсомольский» ОАО «ГМК «Норильский никель», Северо-уральских бокситовых рудниках, шахте «Коксовая».

Литая твердеющая закладка, благодаря своим достоинствам, получила наиболее широкое распространение на подземных рудниках, особенно в сложных горнотехнических условиях больших глубин. Основными преимуществами этого способа по сравнению с другими, приведенными ниже, являются:

· возможность создать искусственный массив требуемой прочности и обеспечить надежное поддержание подрабатываемого горного массива и земной поверхности;

· высокий уровень показателей качества и полноты извлечения запасов полезного ископаемого;

· способность к полной автоматизации приготовления и трубопроводного транспорта ЛТС;

· использование в качестве вяжущего и заполнителя отходов металлургического и горно-обогатительного производства.

В числе недостатков отмечаются:

· большие капитальные затраты на оборудование и строительство закладочного комплекса;

· сравнительно высокие издержки производства, достигающие 20-30% в себестоимости добычи полезного ископаемого.

7.5.2. Инъекционный способ возведения закладочных массивов

Технологические процессы инъекционного способа включают подачу сыпучего материала (дробленой породы, гравия и др.) в выработанное пространство и нагнетание по трубам в кусковую насыпь вяжущего раствора. Раствор проникает в пустоты и после твердения происходит «цементация» сыпучей среды в монолит.

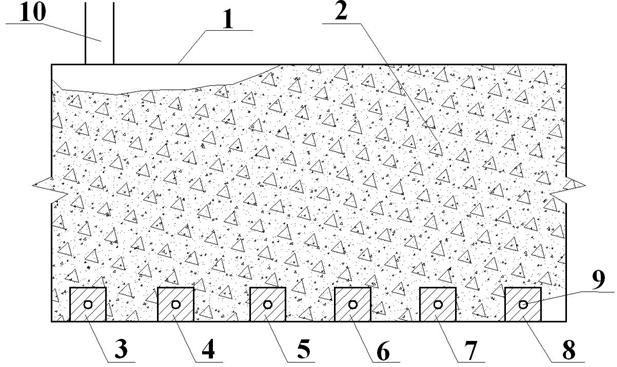

В практике инъектирования закладочного материала используют напорную (в основном) и гравитационную технологию подачи вяжущего раствора. При напорном способе раствор подается под давлением 1,0-2,5 МПа. На рис. 7.2 приведена схема инъекционного способа возведения закладочного массива, применявшаяся на Урупском руднике. В камеру 1 укладывалась гравийная смесь 2 крупностью до 40-50 мм. В заперемыченных заездах 3-8 в камере, монтировались отрезки трубы 9. Цементное молоко по трубопроводу с поверхности нагнеталось в камеру через отрезок трубы 9, начиная с флангового заезда 8. В момент появления цементного молока в трубе 7-го заезда подача вяжущего прекращалась. Трубопровод переносился и подключался к заезду 7. Подобным образом последовательно цементная пульпа нагнеталась в заезды 6-3. Контроль по заполнению камеры и цементации сыпучего осуществлялся через восстающий 10, оборудованный ходовым отделением.

Рис. 7.2. Схема инъекционного способа цементации сыпучего материала.

Гравитационный способ возведения закладочного массива заключается в следующем. Крупнокусковый закладочный материал поливается вяжущим раствором, который под действием силы тяжести проникает и пропитывает засыпанную массу. Проникновение цементирующих частиц в пустоты сыпучей среды зависит от размеров пустот, коэффициента фильтрации закладочного массива, состава и консистенции вяжущего. Раствор может подаваться также через инъекторы (под давлением 0,2-0,4 МПа), которые забиваются в сыпучей материал.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.