1.7.4 Електрична схема токарного верстата

Розглянуті вище елементи складають електроустаткування верстата, а взаємодія їх визначається принциповою електричною схемою.

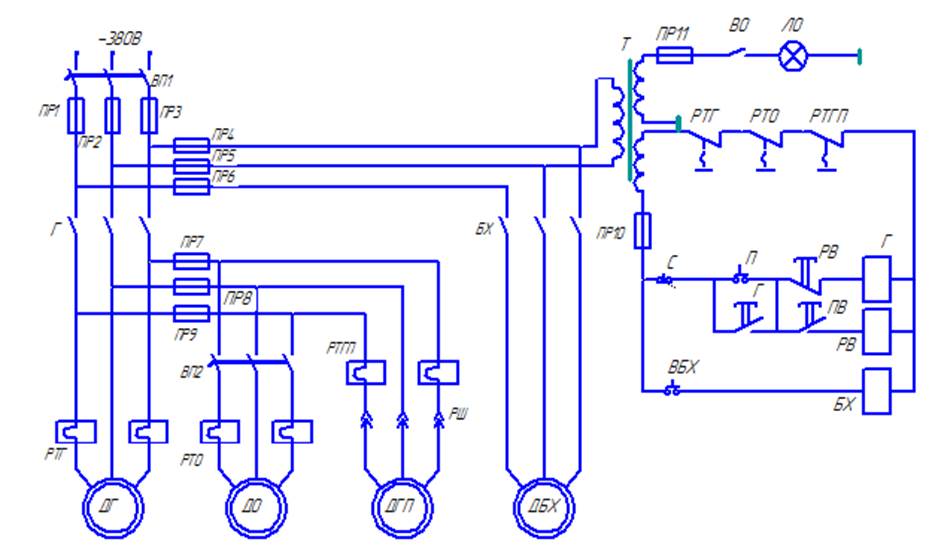

Рисунок 1.14 - Принципова електрична схема токарно-гвинторізного верстата моделі 1К62

Електроапаратуру управління верстатом поміщають в електрошафу. Сполучні дроти між шафою управління і електроапаратами, розташованими у верстаті і поза ним, розміщують в металевих трубах або в металорукавах. З'єднання проводів виконують за допомогою розгалужених коробок. Електроенергію до електрошафи підводять від цехових шинних складок (сталевих смуг, замкнених в загальний короб з листової сталі і укріплених на стінах або стійках). В деяких випадках верстати підключають до кабелю, закладеного в шинопроводи і укладеного в підлозі цеху. Проводку від короба до верстата виконують в трубах, металорукавах або коробах меншого перетину.

На рисунку 1. 14 показана електрична схема верстата 1К62. Окрім головного двигуна ДГ і двигуна швидких ходів ДШХ, на схемі показані двигун насосу охолодження ДО і двигун гідроагрегату ДГП, який з’єднується через штепсельний вхід ШП у випадку застосування на верстаті гідрокопірувального пристрою.

Напруга на верстат подається включенням пакетного вимикача 1ВП. Ланцюги управління отримують живлення через розділительний трансформатор Тр з вторичною напругою 127В, що підвищує надійність роботи апаратів керування(а конкретно: кінцевих вимикачів та кнопок) і взагалі характерно для більшості електросхем металорізальних верстатів.

Пуск двигуна ДГ виконується натисканням кнопки Пуск, при цьому вмикається контактор Г і головними контакторами приєднується статор двигуна до сети, а блок-контактом шунтується пусковою кнопкою.

Одночасно пускаються двигуни насоса охолодження(якщо вімкнений пакетний вимикач 2ВП) і гідроагрегата.

Включення шпинделя виконується поворотом уверх рукоятки керування фрикціоном. При повороті цієї рукоятки у середнє положення шпиндель верстата вимикається, одночасно натискається путовий переключатель ПВ і вмикається пневматичне реле часу РВ. Якщо пауза у роботі перевищує 3-8 хвилин, то контакт реле РВ розмикається і контактор Г втрачає живлення. Головний двигун вимикається від сети і зупиняється, що обмежує його роботу з низьким значенням коефіцієнта потужності і зменшує втрати енергії. Якщо пауза мала, то реле РВ не встигає спрацювати і вимикання двигуна шпинделя не відбудеться.

Для управління швидкими переміщеннями супорта слугує рукоятка на фартуці верстата. При повороті цієї рукоятки вона натискає на перемикач ВБХ, його контакт замикає ланцюг катушки контактору БХ, котрий вмикає двигун ДБХ. Поверння рукоятки в середнє положення призводить до відключення двигуна ДБХ.

Верстат має місцевен освітлення. Живлення лампи ЛМО забезпечується напругою 36В від окремої обмотки трансформатора Тр. У ланцюгу лампи знаходиться предохранитель 4П вимикач ВО.

2 СИСТЕМИ УПРАВЛІННЯ

Системи управління верстатів призначені для формування управляючих дій на привод, що забезпечують доцільну послідовність рухів відповідно до інформації, що поступає і переробляється. Початковою інформацією є відомості про оброблювані деталі, викладені в технічній документації або що поступають з робочого місця конструктора безпосередньо в пам'ять обчислювального пристрою.

Для обробки конкретних деталей необхідно забезпечити певну послідовність робочих і допоміжних рухів у верстатах, яку називають програмою.

Ручне управління передбачає виконання програми при обробці на верстаті самим оператором на основі початкової (креслення, технологічна документація) і поточної інформації за наслідками вимірювань і спостереження за роботою верстата.

Автоматичне управління припускає запис і виконання всієї або частини програми при обробці на верстаті при використанні спеціального програмоносія - пристрою, що запам'ятовує. В якості програмоносіїв застосовують регульовані упори, командоапарати, кулачки, копіри і набірні пристрої.

Числове програмне управління (ЧПУ) є різновидом автоматичного управління і передбачає запис програми в цифровому коді (на перфострічках або у вигляді магнітного запису). Програма в цьому випадку може бути записана безпосередньо в пам'яті ЕОМ.

2.1 Механізми управління

2.1.1 Типи механізмів управління й вимоги, що пред'являються до них

Механізми управління верстатів призначені для пуску і останову окремих механізмів і всього верстата, включення необхідних швидкостей і подач, швидких підведень і відведень механізмів і для виконання всіх тих функцій по зміні характеру руху інструменту і заготовки, які потрібні для здійснення даного технологічного процесу.

Чим складніше цикл верстата, чим вище його продуктивність, тим більш високі вимоги пред'являються до механізмів управління.

Механізми управління повинні забезпечувати швидкість дії, скорочуючи холостий, непродуктивний час. Вони повинні бути по можливості простими і малогабаритними. У сучасних верстатах конструкція механізмів управління може істотно вплинути на складність всього верстата. Крім того, повинна бути забезпечена не тільки безпека управління верстатом, але також зручність і легкість управління.

Системи управління верстатом можна розділити на ручні і автоматичні. При ручному управлінні всі перемикання циклу здійснюються робочим за допомогою рукояток (важелів), штурвалів, педалей або кнопок управління.

Існують системи управління багатьма рукоятками і однією рукояткою, різні положення якої відповідають окремим включенням. У системах з так званим попереднім вибором швидкостей час на перемикання мінімальний, оскільки установка необхідної швидкості проводиться наперед під час попередньої технологічної операції і потім треба тільки включити цю швидкість.

Автоматичні системи управління забезпечують управління циклом верстата без участі людини і тому є прогресивнішими. Є велика різноманітність систем автоматичного управління, але за принципом дії вони можуть бути розділені на дві групи:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.