У верстатах, де перемикання швидкостей або подач проводиться часто, а час на виконання технологічних операцій невеликий зростає частка часу, що йде на управління. Для скорочення цього часу застосовуються системи з попереднім вибором швидкостей. Основна ідея цих механізмів полягає в тому, що час на установку необхідної швидкості поєднується з часом обробки і лише час включення цієї заздалегідь встановленої швидкості є холостим ходом, що враховується.

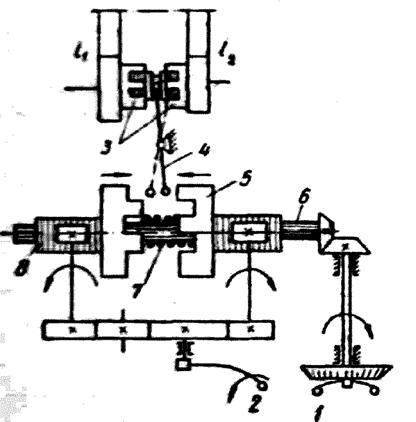

Рисунок 2.2 - Схема механізму управління з попереднім вибором швидкостей

Механізми з попереднім вибором швидкостей часто застосовуються для револьверних верстатів. В цьому випадку коробка швидкостей має два органи управління: поворотний диск з покажчиком всіх швидкостей верстата і рукоятку включення швидкості.

Робочий вже при роботі верстата провертає диск і встановлює те число оборотів, яке необхідне для наступної технологічної операції.

При цьому ніяких змін в роботі верстата не відбувається. При закінченні даної операції він натискає рукоятку і на верстаті включається те число оборотів, яке було б їм заздалегідь встановлено.

Для пояснення принципу дії таких механізмів на рис. 2.2 приведена схема управління коробкою швидкостей револьверного верстата. Штурвал 1 з покажчиком швидкостей служить для попередньої установки потрібного числа оборотів шпинделя, а рукоятка 2 - для включення цієї швидкості. Всі включення швидкостей проводяться за допомогою фрикційних муфт 3, які включаються від важелів 4. Кінці всіх важелів (на схемі показаний лише один з них) знаходяться між двома дисками управління 5.

Диски мають фігурний торець, так що

виступи одного диска завжди знаходяться проти западин іншого. Диски сидять на

шліцьовому валу 6 і розведені один від одного пружиною 7. Кожне положення

штурвалу 1 і пов'язаних з ним дисків 5 відповідає певній швидкості коробки

швидкостей. При повороті штурвалу диски не зачіпають кінців важелів 4, у якому

б положенні вони не знаходилися. Якщо потім повернути рукоятку 2, то через

систему шестерень і кільцеві рейки 8 диски зійдуться і, натискаючи на кінці

важелів, проведуть необхідні перемикання. Так при зображеному на рис. 2.2

положенні дисків виступ правого диска поверне важіль і буде включена пара

шестерень з передавальним відношенням ![]() .

.

Найлегше і зручно управляти верстатом за допомогою кнопок. Проте в цьому випадку необхідно, щоб механізми приводу були пристосовані для такого управління. Застосування багатошвидкісних електродвигунів для коробок швидкостей і подач, допоміжних електродвигунів для холостих переміщень або для управління механізмами верстата, застосування електромагнітних муфт, магнітів для подачі різних команд і т.д. дозволяє управляти циклом за допомогою кнопок. Пульт управління слід помістити в зручному для робочого місці, зосередивши на ньому всі кнопки управління.

У ряді випадків деякі кнопки доцільно дублювати - поміщати їх, наприклад, на загальному пульті управління і ближче до робочого місця.

Для безпеки часто дублюються кнопки виключення і пуску верстата.

Застосування кнопкового управління значно полегшує роботу на верстаті, знижує стомлюваність робочого.

Розглядаючи механізми ручного управління верстатами, можна сказати, що їх розвиток у напрямі централізації керування і застосування кнопкового керування приводить до систем, зручних для автоматизації управління, тобто створюються передумови для переходу до автоматичного управління верстатами.

2.1.3 Механізми автоматичного управління

Повне автоматичне управління верстатом дозволяє здійснити весь цикл обробки без участі людини, тобто перетворює верстат на автомат. Можлива також автоматизація лише частини команд управління, як це має місце в автоматизованих верстатах і напівавтоматах. При автоматизації управління верстат настроюється на виконання певного циклу, виходячи з якого визначаються необхідні команди для управління циклом, їх число і послідовність.

При переході на інший технологічний процес повинен бути переналагоджений і механізм управління. При подачі команд на включення окремих механізмів від кулачків і при застосуванні кулачкових механізмів для здійснення різних складних законів руху робочих органів переналагодження верстата зазвичай пов'язане з певними витратами часу на зміну кулачків, перестановку упорів або регулювання кулачкових механізмів.

Прагнення скоротити час на переналагодження верстата до мінімуму, зробити автоматизоване виробництво «гнучким», привело до створення верстатів з так званим програмним управлінням.

У цих верстатах команди записані у вигляді отворів на перфорованій паперовій стрічці, сигналів на магнітній плівці, плівці з оптичним записом або будь-яким іншим способом, що забезпечує заміну всього записаного циклу.

Застосування програмного управління дозволяє автоматизувати універсальне устаткування, здійснювати управління декількома верстатами з одного пульта, централізовано виготовляти програми і передавати їх на різні підприємства, легко зберігати програми.

Недоліком верстатів з програмним управлінням є складність систем, особливо у разі застосування електронних пристроїв, збільшення габаритів устаткування і необхідність висококваліфікованого обслуговування. Усунення цих недоліків розширює область застосування програмного управління.

Різні системи автоматичного управління забезпечують необхідну послідовність команд для здійснення всіх рухів при обробці деталі. Послідовність команд зазвичай здійснюється на основі програми, підготовленої і записаної на програмоносії. Залежно від програмоносія (рис. 2.3), використовуваного в системі управління, у верстатах знайшли застосування деякі різновиди систем автоматичного управління, які можна віднести до аналогових.

Кулачкове управління використовують у верстатах-автоматах, призначених для багатосерійного і масового виробництва. Головними особливостями кулачків як програмоносіїв є висока надійність, порівняльна простота, але разом з цим складність і висока вартість переналагодження, пов'язана з необхідністю зміни кулачків при зміні програми. Важливою особливістю кулачків є також те, що вони суміщають функції програмоносія з функціями елементу приводу (тягового пристрою), що працює в цикловому режимі.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.