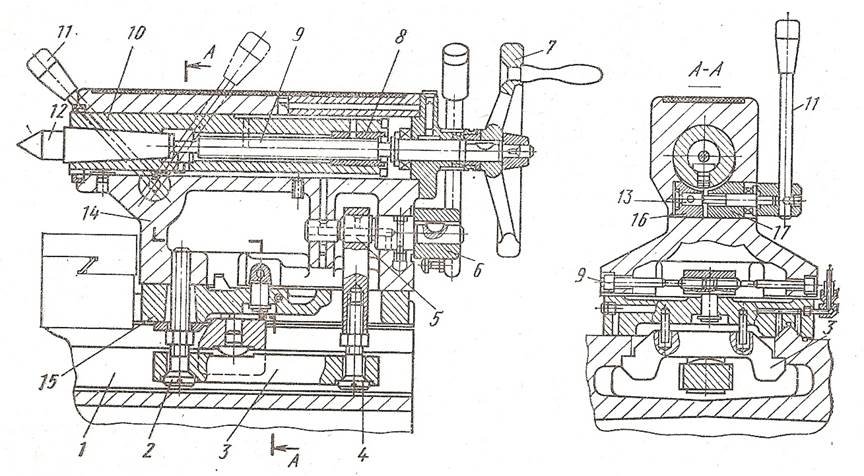

Задня бабка токарного верстата загального призначення показана на рис. 1. 6. Корпус 14 бабки встановлюють на основании 15, котре кріплять до направляючих станини 1 планкою 3 і гвинтами 2 та 4, один з котрих(4) зв’язаний з ексцентриковим механізмом 5 з рукояткою 6. У корпусі 14 розташована піноль 10 з центром 12. Піноль 10 переміщується парою гвинт-гайка 9-8. Нерухомий в осьвому напрямку гвинт 9 зв’язаний с маховиком 7. Положення пінолі фіксують поворотом рукоятки 11, яка зв’язана з гвинтом 13. При зажимі по гвинту переміщуються на зустріч дві втулки 16 і 17 зі скосами, які контактують з наружньою поверхнею пінолі.

Задня бабка може бути з’єднана с кареткою супорта для того, щоб отримувати подачу.

Для полегшення переміщення задньої бабки по направляючим станини застосовують пневмонавантаження.

Рисунок 1. 6- Задня бабка токарно-гвинторізного верстата

1.4 Кінематика верстата

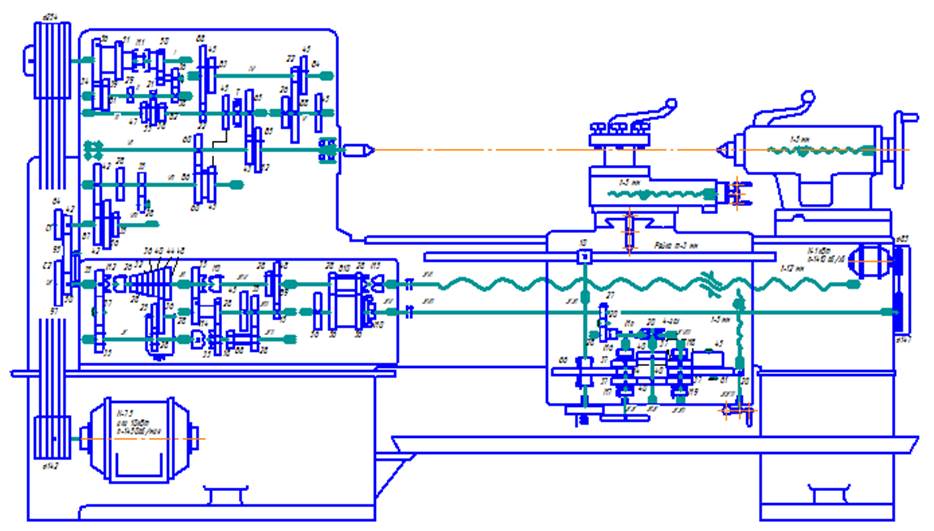

Рисунок 1. 7 - Кінематична схема токарно-гвинторізного верстата моделі 1К62

Рух різання.Обертання від електродвигуна потужністю 7,5 кВт (рис. 1. 7) передається клиноремінною передачею 142-254 валу Ι коробки швидкостей. Посилені багатодискові фрикціони, які керуються муфтою М1, необхідні для включення прямого і зворотнього ходу шпинделя.

При прямому ході вал ΙΙ отримує дві різні швидкості обертання

через подвійний подвижник блок шестерень Б1. При зворотньоиу ході валу ΙΙ предається

обертання з однією швидкістю шестернями 50-24 і 36-38. Завдяки тому, що є

потрійний блок шестерен Б2, який дозволяє отримати на валу ΙΙΙ шість різних

чисел оборотів у хвилину. Останні можуть бути предані шпинделю або через

шестерні 65-43, коли подвійний блок шестерень Б5 вімкнений уліво чи через

перебір, коли блок Б5 вімкнений праворуч. У цьому випадку обертання шпинделю VΙ від вала ΙΙΙ предається

двома подвійними рухомими блоками Б3 і Б4, які дозволяють отримати три різних

передаточних відношення: 1; ¼; 1/16(четверте передаточне відношення співпадає з

другим) та зубчатою передачею 26-52. Через пребір шпиндель отримує вісімнадцять

різниз швидкостей обертання, а всього він має 23 швидкості – від 12,5 до 2000

об/хв. Найбільше число обертів шпинделя ![]() з

урахуванням пружного ковзання

ременя визначається з вираження:

з

урахуванням пружного ковзання

ременя визначається з вираження:

Рух подачі. Рух подачі запозичується чи від шпинделя через шестерні 60-60, коли блок Б6 звена збільшення шага знаходиться у крайньому лівому положенні, чи від вала ΙΙΙ через шестерні 45-45, коли блок Б6 знаходиться у крайньому правому положенні. В останньому випадку в залежності від передаточного відношення перебора подачі і шагу різьби збільшуються в 2, в 8 або 32 рази.

Найбільша величина подачі ![]() визначається з вираження:

визначається з вираження:

![]()

Допоміжні рухи.Швидкі переміщення супорта в прокольному чипоперечному напрямках здійснюються від окремого електродвигуна через клиноремінну передачу 85-147, ходовий валик XVΙΙ і далі по тим ж клиноремінним ланцюгам фартука, по котрим супорту передаються рухи робочих подач. Швидкість швидких прокольних переміщень супорта дорівнює 3,4 м/хв., а поперечних- 1,7 м/хв.

1.5 Модернізація токарних верстатів

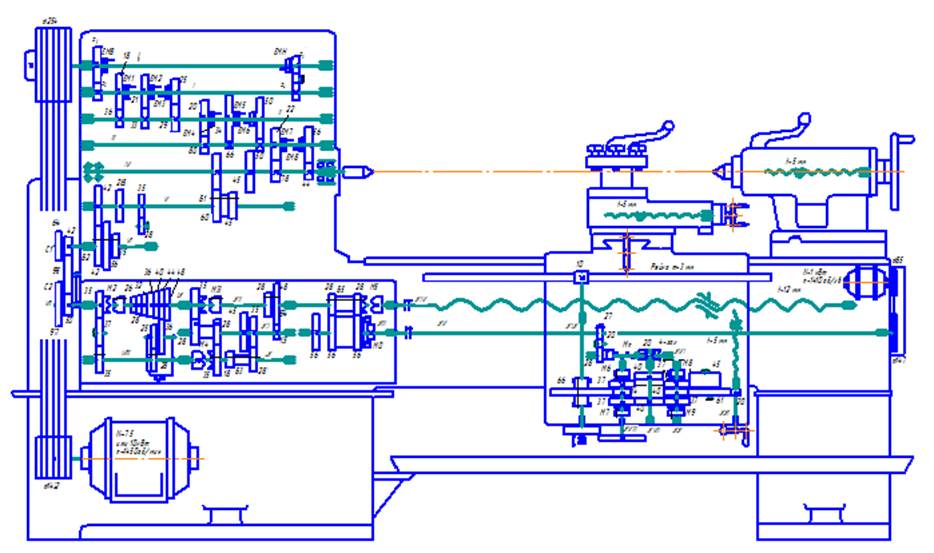

У сучасних верстатах для зменшення часу на процес управління верстатом відводиться особлива увага. У зв'язку з цим щоб мінімізувати процес управління верстатом застосовують автоматизовані коробки швидкостей. Автоматизованою називається коробка швидкостей, що забезпечує включення частот обертання шпинделя за допомогою електромагнітних муфт. У зв'язку з цим для автоматизації процесу управління використовуємо механізми з електромагнітними муфтами, які забезпечують включення частот за допомогою командоапарата. На рис. 1.7 показана модернізована кінематична схема верстата з використанням електромагнітних муфт ЭМ1 – ЭМ8.

Рисунок 1.7 - Кінематична схема модернізованого токарно-гвинторізного верстату моделі 1К62

Модернізація токарно-гвинторізних верстатів полягає в частковій конструктивній зміні або удосконаленні застарілих верстатів, що знаходяться в експлуатації, з метою наближення їх загального технічного рівня до рівня сучасних моделей.

Модернізація верстатів має важливе народногосподарське значення, оскільки дає можливість підвищувати продуктивність верстатів, покращувати умови їх експлуатації і якість деталей, що виготовляються, а також забезпечувати безпечну роботу верстатника.

Модернізацію верстатів здійснюють по квартальних і річних планах, а її проведення, як правило, суміщають з плановими ремонтами з метою економії часу і засобів при виконанні розбірно-складальних робіт.

Залежно від технічної спрямованості слід розрізняти загально технічну і технологічну (цільову) модернізацію. Загально технічна модернізація буває комплексною і частковою.

В умовах індивідуального і дрібносерійного виробництва, що характеризується широкою номенклатурою продукції, проводиться комплексна загально технічна модернізація, яка забезпечує поліпшення цілого ряду технічних і експлуатаційних характеристик верстатного парку.

В умовах серійного виробництва з обмеженою номенклатурою виробів, коли потрібне поліпшення тільки окремих технічних і експлуатаційних характеристик устаткування, проводять часткову загально технічну модернізацію, що забезпечує підвищення технічних показників.

В умовах багатосерійного і масового виробництва з вузькою номенклатурою продукції, найбільше значення має технологічна (цільова) модернізація, направлена на рішення окремих технологічних задач виробництва і впровадження прогресивних технологічних процесів і автоматизації верстатів.

Залежно від об'єму і характеру технічних заходів технологічна модернізація, так само, як і загально технічна, може бути комплексною і частковою.

Модернізація токарних верстатів повинна проводитися відповідно до конкретних заходів, направлених на скорочення машинного і допоміжного часу, автоматизацію циклу обробки, розширення технологічних можливостей, зміну основного технологічного призначення верстата, спеціалізацію, підвищення точності, надійності і довговічності, поліпшення умов експлуатації і підвищення безпеки роботи на верстаті.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.