Приведенные примеры позволяют утверждать, что управление процессами кристаллизации жидкого металла при ЭШП с помощью электротехнических средств является эффективным направлением повышения качества электрошлакового металла.

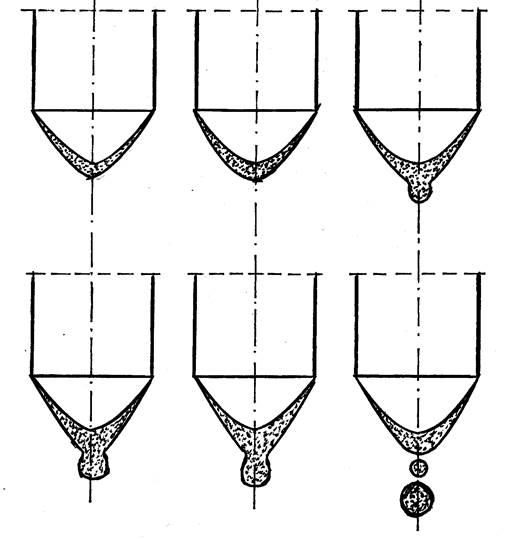

При электрошлаковом процессе плавящийся электродный металл переносится через шлак в металлическую ванну в виде капель. Схема формирования капли приведена на рисунке 33. Процессы каплеобразования в значительной мере определяют условия рафинирования при ЭШП и протекание окислительно-восстановительных реакций. Размеры капель, частота их отрыва, траектория движения и время жизни оказывают значительное влияние на качество металла и в свою очередь зависят от ряда технологических факторов электрошлаковой плавки.

Рисунок 33 – Схема формирования капли

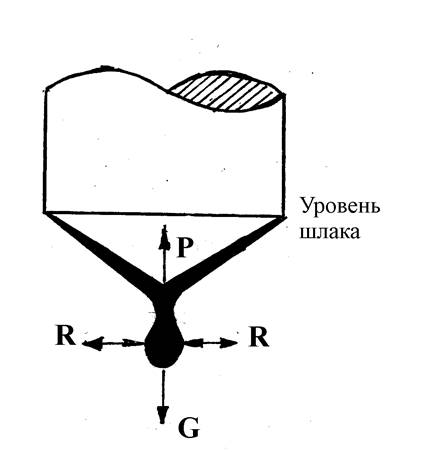

На образовавшуюся на конце электрода каплю (рисунок 34) действуют в основном три силы: сила тяжести и электродинамическая сила, стремящаяся оторвать каплю от конца электрода, и сила поверхностного натяжения металла (в условиях контакта его со шлаком и прохождения электрического тока через границу раздела металл-шлак) противодействующие отрыву капли. В момент, когда гравитационные и электродинамические силы превысят силы поверхностного натяжения, происходит отрыв капли.

При нормальном течении процесса образуется только одна капля. Она постепенно формируется и отрывается под действием силы тяжести (малые электроды).

G – сила тяжести; R – электродинамические силы; Р – результирующая сила поверхностного натяжения

Рисунок 34 – Схема действия сил на собирающуюся на конце электрода каплю

Следует отметить, что показанная на рисунке 34 картина отрыва капли лишь с одного места, является условной. Можно полагать, что при стекании пленки жидкого металла по поверхности конического конца электрода большого сечения (например, диаметром 200 мм и выше) возможен отрыв капель не только с вершины конуса, но и в любом другом месте, где будет обеспечено условие

G + R > P. (39)

Дело в том, что с увеличением диаметра электрода оплавляемый его конец постепенно меняет форму, переходя от конической поверхности к плоской. На так называемых больших электродах оплавляемый конец плоский, но перенос металла остается капельным в виде дождя.

С увеличением сечения расходуемого электрода изменяется и влияние электродинамических сил на отрыв капель. Они значительно ослабевают, поскольку при этом через формирующуюся на конце электрода каплю протекает все меньшая и меньшая часть общей величины тока вследствие увеличения количества капель.

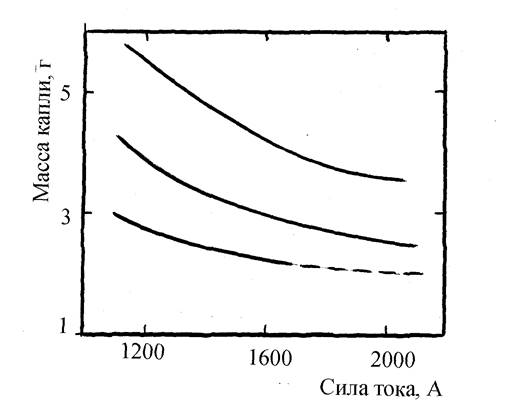

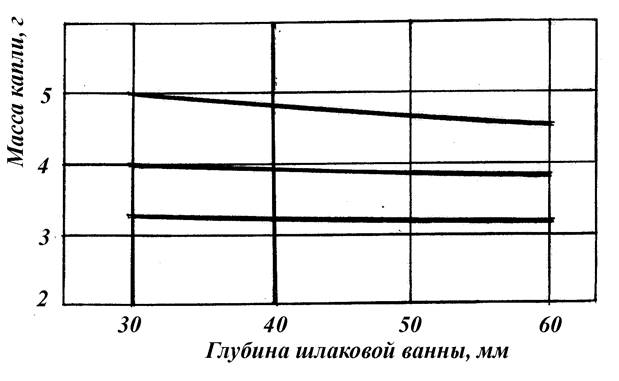

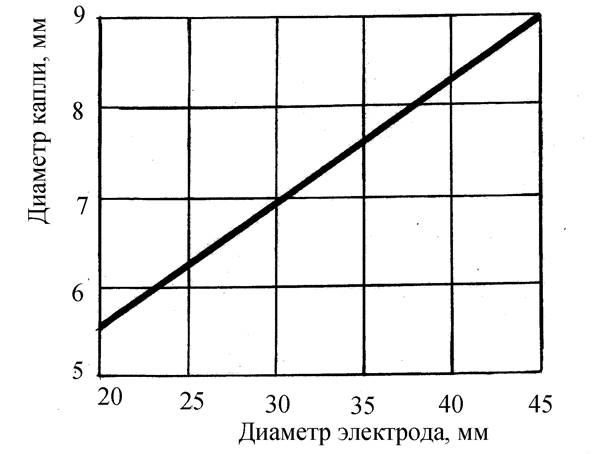

Масса капель электродного металла зависит от ряда факторов. Некоторые из этих зависимостей приведены на рисунках 35, 36 и 37.

1 – 60 мм; 2 – 40 мм; 3 – 30 мм

Рисунок 35 – Зависимость массы капель электродного металла от величины тока при различных диаметрах электродов

1 – 31 В; 2 – 41 В; 3 – 49 В

Рисунок 36 – Зависимость массы капель электродного металла от глубины шлаковой ванны при различных напряжениях

Межэлектродный промежуток капля проходит за 0,1 - 0,3 с; траектория полета строго вертикальная. Отклонение капли к центру слитка возможно только при большом эксцентриситете электрода по отношению к слитку. Экспериментальные данные позволяют предположить возможность дробления капли электродного металла при ее движении в шлаке. Исходя из теоретических расчетов минимальный диаметр капли равен 0,623 см [11].

При увеличении скорости плавления электрода возрастает частота отрыва капель, что может привести к существованию в межэлектродном промежутке одновременно несколько капель, которые сольются и образуют струю. Режим струйного переноса металла при ЭШП не допустим.

Рисунок 37 – Зависимость размера капель электродного металла от диаметра расходуемого электрода из армко-железа

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.