После окончания предыдущей плавки удаляют огарок электрода с инвентарной головкой и устанавливают новый электрод. В это время кристаллизатор находится в верхнем, поднятом положении, которое он занял после раздевания слитка.

Перед тем как готовить печь к очередной плавке, кристаллизатор и поддон тщательно осматривают, очищают их поверхности, а также нижний торец кристаллизатора от следов шлака, корольков металла и нагара до полного удаления. После этого определяют характер поверхности поддона и кристаллизатора для установления степени их деформации и обнаружения дефектов (выбоин, царапин и т.д.). При обнаружении этих дефектов приступают к их устранению или замене поддона и кристаллизатора.

Кристаллизатор и поддон проверяют также на наличие течи или даже небольшого просачивания воды. Если обнаружится течь или просачивание воды, плавку не начинают, так как попадание влаги в шлак или в атмосферу над шлаком недопустимо: возможны выбросы шлака из кристаллизатора, ухудшение качества металла вследствие насыщения его водородом и окисления легирующих элементов. На внутренней стенке кристаллизатора и поддоне возможно образование конденсированной влаги, если температура охлаждающей воды ниже температуры воздуха в цехе. Перед плавкой эти поверхности протирают насухо.

После проверки кристаллизатора и поддона, а также другого оборудования печи, переходят к рабочему процессу ЭШП. Рабочий процесс ЭШП условно можно подразделить на следующие основные операции:

1. Наведение шлаковой ванны.

2. Наплавление слитка.

3. Выведение усадочной раковины.

4. Охлаждение и извлечение слитка.

Проверив готовность оборудования, приступают к операции разведения процесса, началом которого служит старт. В период старта происходит формирование шлаковой ванны и стабилизация электрошлакового процесса. Шлаки, применяемые при ЭШП, в твердом состоянии неэлектропроводны, поэтому для осуществления электрошлакового процесса шлак необходимо предварительно расплавить.

Применяют два вида старта - твердый и жидкий.

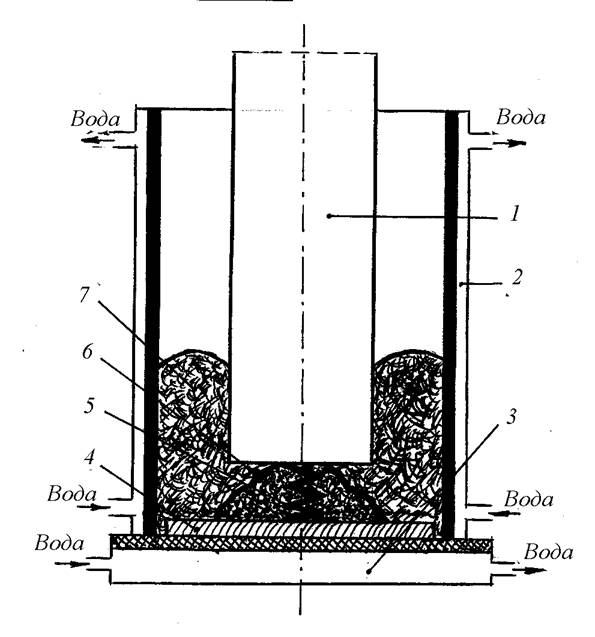

Твердый старт. Наведение шлаковой ванны при твердом старте осуществляется непосредственно в кристаллизаторе самим расходуемым электродом. Выполнение этого периода происходит в следующим порядке (рисунок 12). На поддон (по центру) укладывается затравка. Затравку окольцовывают асбестовым шнуром и укладывают на нее прокаленную чистую стальную стружку или специальную перемычку для зажигания экзотермической смеси. Обычно используют алюминиево-магниевый порошок марки ПАМ-3 или ПАМ-4 в количестве 30 %, остальное 70 % - наполнитель - рабочий флюс. Расход экзотермической смеси в зависимости от размеров кристаллизатора (слитка) составляет 0,4 - 1,0 кг на тонну наплавляемого слитка. Экзотермическую смесь насыпают на стальную стружку и вокруг нее. При этом стальная стружка должна быть обнажена для контакта с нижним торцом расходуемого электрода, который с этой целью опускается вниз. Вся технологическая схема электрошлакового переплава приведена на рисунке 13.

1 – расходуемый электрод; 2 – кристаллизатор; 3 – поддон; 4 – затравка; 5 – железная стружка; 6 – экзотермическая смесь; 7 – рабочий флюс

Рисунок 12 – Схема разведения процесса на твердой старте

Кристаллизатор, который до этого был поднят над поддоном, опускают и ставят на поддон. При этом необходимо проследить, чтобы затравка вошла в кристаллизатор, и было обеспечено плотное прилегание нижнего фланца кристаллизатора к поддону. В кольцевое пространство между расходуемым электродом и стенкой кристаллизатора засыпают рабочий флюс.

Расплавление флюса и наведение шлаковой ванны происходит следующим образом. В момент включения тока в стартовой экзотермической смеси возникают электрические дуги, от которых эта смесь самовоспламеняется и расплавляется. Образовавшаяся ванночка расплава электропроводна. При прохождении через нее электрического тока, в ней выделяется тепло, достаточное для постепенного расплавления рабочего флюса и образования электропроводной шлаковой ванны.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.