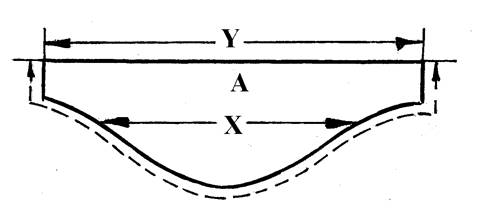

А - площадь, ограниченная периметром и верхней поверхностью;

Х - ширина металлической ванны на половине глубины;

Y- ширина ванны наверху (см. рисунок 30).

Увеличение значений K характеризует более приемлемую форму ванны в пределах обычно принятых для ЭШП. Предельные значения K недопустимы. В опытных плавках для каждого слитка величина K определялась на высоте около 50 см от поддона. Такая высота была выбрана для того, чтобы исключить охлаждающее влияние поддона. В результате проведенного анализа полученные данные были представлены соответствующими эмпирическими уравнениями.

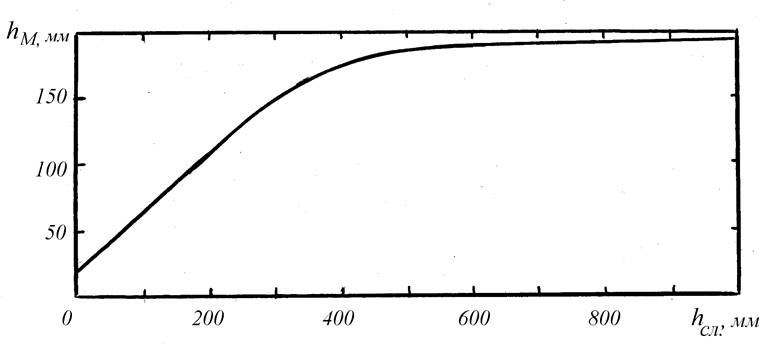

Рисунок 29 – Зависимость глубины металлической ванны от высоты слитка

Рисунок 30 – Форма металлической ванны

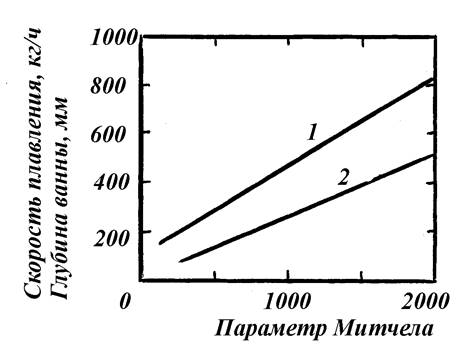

Нет сомнения в том, что на скорость плавления наибольшее влияние

оказывает подводимая мощность. Однако необходимо учитывать и многие другие параметра

режима ЭШП. Параметр, предложенный А. Митчеллом [21] ![]() (где U

-напряжение; I - сила тока; K - коэффициент заполнения

кристаллизатора; h - высота шлаковой ванны), может оказаться подходящим

для оценки скорости плавления и глубины металлической ванны (рисунок 31), если

высоты слитков, составы шлаков и марки сталей почти одинаковы.

(где U

-напряжение; I - сила тока; K - коэффициент заполнения

кристаллизатора; h - высота шлаковой ванны), может оказаться подходящим

для оценки скорости плавления и глубины металлической ванны (рисунок 31), если

высоты слитков, составы шлаков и марки сталей почти одинаковы.

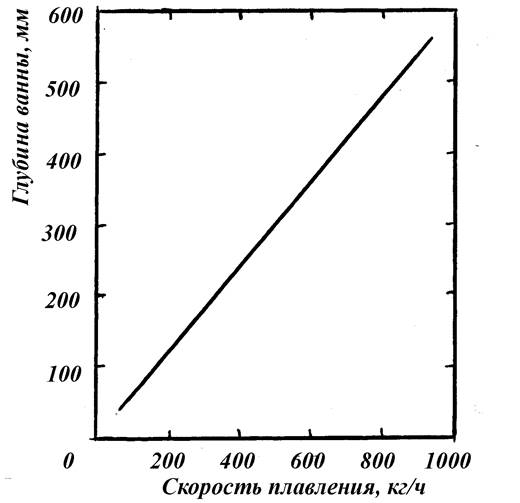

На рисунок 32 дан график этой зависимости для круглых и квадратных слитков. Изменение системы шлака и класса стали мало воздействуют на эту зависимость.

1 – скорость плавления; 2 – глубина ванны

Рисунок 31 – Зависимость между скоростью плавления и глубиной ванны как функции параметра Митчелла (низколегированная сталь, коэффициент заполнения кристаллизатора 0,35 – 0,73, высота шлака 80 – 160 мм; квадратный кристаллизатор 350´350 мм)

Рисунок 32 – Зависимость глубины металлической ванны от скорости плавления

К способам внешнего физического воздействия на кристаллизацию металла относят способы, вызывающие перемешивание кристаллизующегося жидкого расплава под действием каких-либо внешних сил. В частности принудительное перемешивание расплава может быть вызвано механическими силами (вибрация кристаллизующегося металла), струями газов, электромагнитными силами и т.п. В результате такого перемешивания происходит измельчение, смывание и оплавление части вторичных ветвей дендритов потоками более горячего расплава. Первичные кристаллы приобретают округлую форму, а обломки их ветвей могут служить центрами кристаллизации.

Чем интенсивнее процесс перемешивания расплава, тем сильнее фрагментация растущих дендритов, тем больше эффект измельчения структуры.

Преимуществом способов внешнего физического воздействия является то, что они не изменяют химического состава металла и не вносят в него посторонних примесей.

Среди различных способов рационального воздействия на структуру электрошлакового металла определенными преимуществами обладают те, которые основаны на возбуждении контролируемых движений жидкого металла в металлической ванне бесконтактными, например, магнитными способами. В этом случае при электрошлаковом процессе можно добиться интенсивного движения шлакового и металлического расплавов, пользуясь простым устройством, например в виде соленоида, располагаемом на электроде либо кристаллизаторе.

Наложение магнитного поля и взаимодействие его с постоянной составляющей основного тока вызывает вращение шлака в горизонтальной плоскости; в результате возрастает количество тепла, передаваемого в единицу времени и, следовательно, скорость плавления электрода. Наряду с этим происходит расширение тепловой зоны, обеспечивающей получение более плоской ванны, что существенно улучшает условия осевой кристаллизации слитка.

Использование соленоида существенно улучшает технико-экономические показатели ЭШП. При одной и той же мощности на шлак производительность увеличивается на 16 - 23 %, длительность плавки сокращается на 1,00 - 1,25 ч, расход электроэнергии снижается на 10 - 18 %.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.