Таблица 5 – Влияние напряжения на температуру шлаковой ванны, производительность и расход электроэнергии (Dкр = 200 мм, dэл = 90 мм, флюс АНФ-6)

|

U, B |

Температура шлака, оС |

Производительность, кг/ч |

Удельный расход электроэнергии, кВт×ч/т |

|

37 |

1750 |

106 |

1370 |

|

44 |

1765 |

117 |

1390 |

|

50 |

1810 |

138 |

1520 |

|

Примечание: сила тока составляла 3600 А. |

|||

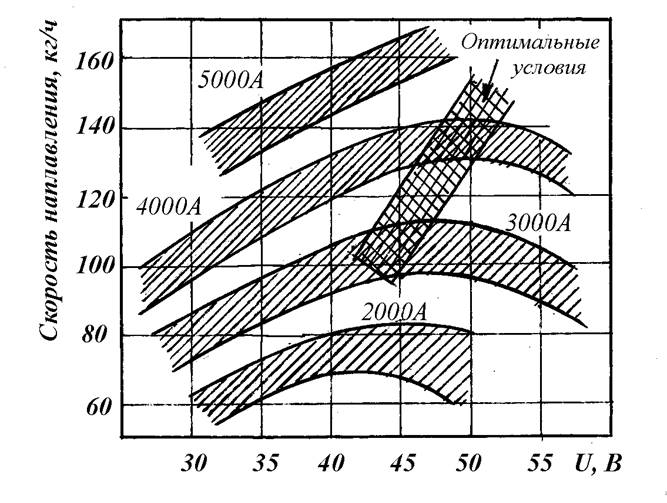

Рисунок 21 – Зависимость между скоростью наплавления и напряжением при изготовлении слитка диам. 240 мм (электрод диам. 100 мм)

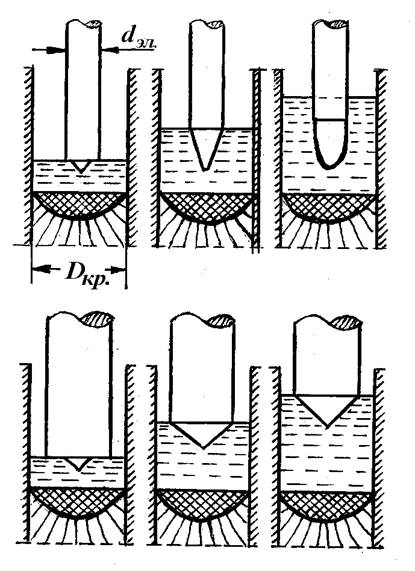

При постоянном электрическом режиме увеличение глубины шлаковой ванны практически не влияет на величину разрядного промежутка и ведет к увеличению погружения электрода в шлак. Однако это справедливо лишь в случае сравнительно небольших отношений dэл/Dкр (£ 0,5), когда ток в основном идет от электрода на металлическую ванну. С ростом dэл/Dкр в связи с увеличением силы тока повышение глубины шлака ведет к увеличению разрядного промежутка. При этом погружение электрода в шлак и форма его конца изменяются все меньше и меньше (рисунок 22).

Удаление электрода от металлической ванны, связанное с увеличением тока (электрод-кристаллизатор), приводит к тому, что зона тепловыделения смещается в верхние объемы шлаковой ванны.

С изменением токораспределения в шлаковой ванны и соответственно ее теплового баланса неразрывно связано изменение ряда показателей процесса ЭШП, в частности производительности и удельного расхода электроэнергии.

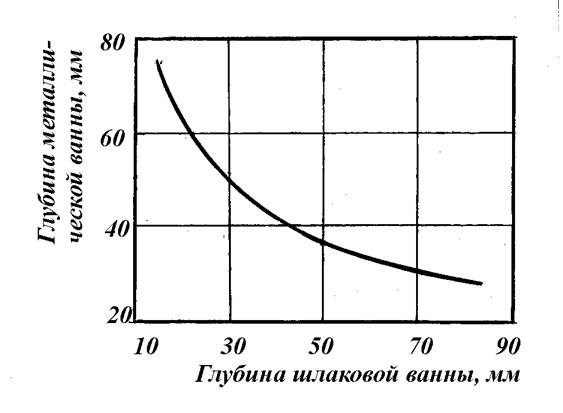

Увеличение количества шлака (глубины шлаковой ванны) ведет к уменьшению глубины металлической ванны. Глубина металлической ванны связана с глубиной шлаковой ванны криволинейной зависимостью (рисунок 23).

Рисунок 22 – Зависимость глубины металлической ванны от глубины шлаковой ванны

Отмеченное влияние увеличения глубины шлаковой ванны при неизменной электрической мощности связано с уменьшением удельной мощности на единицу объема шлака, изменением токораспределения (большая часть тока идет на стенку кристаллизатора) и за счет этого снижением скорости плавки. Увеличение количества шлака способствует росту кристаллов в осевом направлении.

Рисунок 23 – Влияние глубины шлаковой ванны на погружение в нее электрода при малых (вверху) и больших (внизу) отношениях dэл./Dкр.

При чрезмерно большой глубине шлаковой ванны и недостаточной тепловой мощности, выделяемой в ней, поверхность слитка ухудшается, в нем могут обнаруживаться скопления запутавшихся в металле частиц шлака.

При превышении режима максимальной мощности увеличение силы тока вызывает снижение выделяемой мощности, cos j , электрического к.п.д. и технико-экономических показателей плавки. Для улучшения характеристик печей ЭШП желательно, с одной стороны, повышать сопротивление шлаковой ванны, применяя шлаки с повышенным удельным сопротивлением, увеличивая глубину ванны, а с другой - снижать сопротивление токоподвода.

Коэффициент заполнения кристаллизатора (в дальнейшем будем обозначать эту величину как КЗК) определяют различными способами: как отношение диаметра электрода к диаметру слитка, или как отношение площади поперечного сечения электрода к площади поперечного сечения слитка. Последнее применяется более широко, так как это понятие может быть использовано для слитков некруглого поперечного сечения. Все КЗК менее 40 % принято считать низкими, превышающими 60 % обычно рассматриваются как высокие. Недостаток низкого КЗК - это использование электродов относительно большой длины. От величины КЗК в значительной степени зависит качество поверхности выплавляемых слитков, удельный расход электроэнергии и шлаковый гарнисаж на поверхности слитка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.