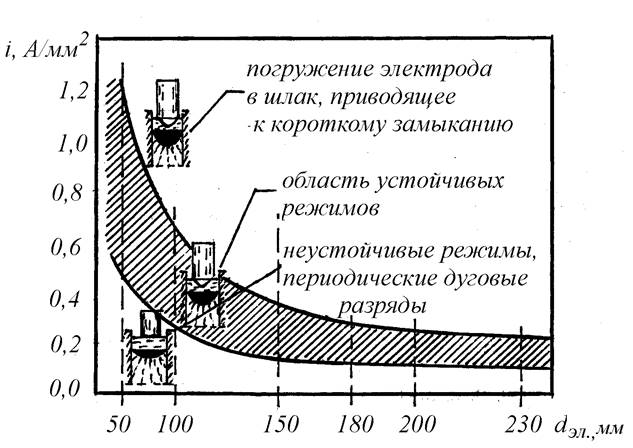

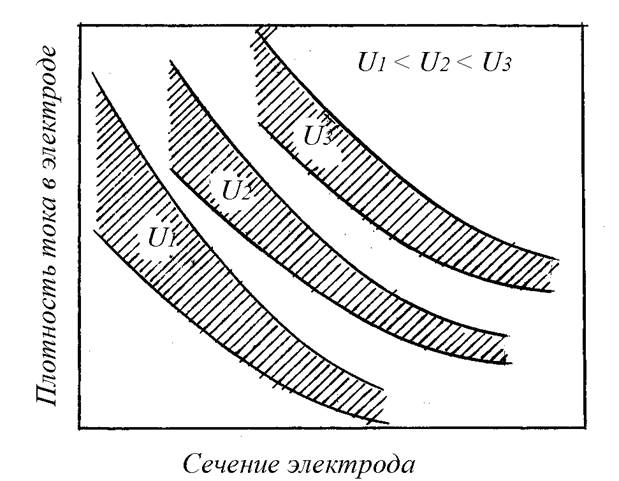

При ведении плавки по силе тока необходимо следить, чтобы на погруженном в шлак конце электрода имелась небольшая цилиндрическая часть. Это заметно снижает окисление металла вследствие погружения в шлаковую ванну наиболее разогретой части расходуемого электрода. С увеличением сечения электрода устойчивый процесс протекает в диапазоне все больших значениях силы тока. Однако сила тока, соответствующая стабильному процессу, нарастает медленнее, чем увеличивается сечение электрода, поэтому с увеличением сечения электрода область устойчивости процесса смещается в сторону меньших плотностей тока на электроде. Это позволяет переплавлять электроды достаточно большого сечения с применением относительно малых токов (рисунок 18). С повышением напряжения область устойчивости процесса перемещается в сторону увеличения плотности тока на электроде (рисунок 19), что позволяет увеличить силу тока и скорость подачи электрода, т.е. повысить производительность процесса. Кроме того, в диапазоне устойчивых режимов ЭШП увеличение скорости подачи электрода и, соответственно силы тока, сопровождается снижением удельного расхода электроэнергии.

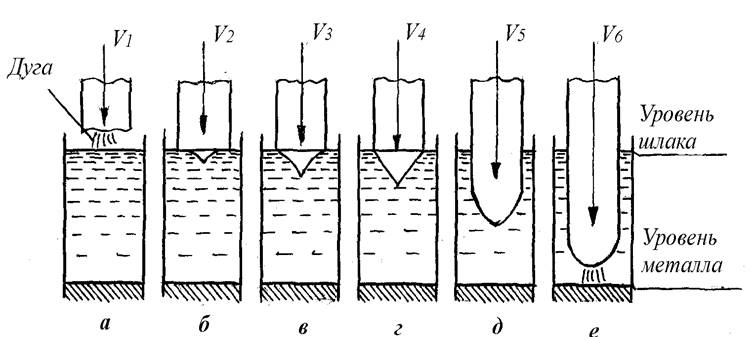

Рисунок 17 – Возможные варианты заглубления расходуемого электрода в шлаковую ванну при ЭШП в зависимости от скорости подачи электрода V (V1 < V2 < V3 < V4 < V5 < V6)

Рисунок 18 – Плотность тока при ЭШП в зависимости от диаметра электрода

При одинаковых количестве шлака и напряжении увеличение тока за счет повышения скорости подачи электрода, т.е. увеличение скорости наплавления слитка, ведет к росту глубины металлической ванны. При этом фронт кристаллизации изменяется от пологого до сильно вогнутого, в связи с чем изменяется направленность кристаллизации слитка от осевой до почти радиальной.

Зависимость глубины металлической ванны от скорости подачи электрода и соответственно производительности процесса практически прямолинейна.

![]()

![]()

Рисунок 19 – Влияние сечения электрода и напряжения U на плотность тока в электроде, соответствующие области устойчивого электрошлакового процесса (заштрихованы)

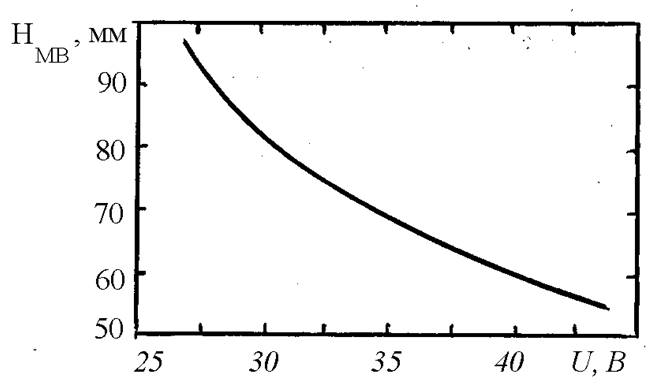

При неизменном количестве шлака и скорости подачи электрода повышение напряжения ведет к уменьшению глубины металлической ванны (рисунок 20) [3].

Это связано с рассредоточением зоны тепловыделения в шлаковой ванне благодаря увеличению межэлектродного промежутка и изменению токораспределения (увеличивается доля тока цепи кристаллизатора). При определенных режимах появляется цилиндрический участок металлической ванны, на котором жидкий металл находится в контакте со шлаковым гарнисажем, образовавшемся на стенках кристаллизатора. Кристаллизация металла в периферийной зоне в этом случае начинается ниже границы раздела шлаковой и металлической ванн.

Рисунок 20 – Зависимость глубины металлической ванны от напряжения (Dкр. = 100 мм, dэл. = 50 мм, флюс АНФ-6, углеродистая сталь)

Формирование неглубокой металлической ванны с цилиндрическим участком благоприятно влияет на структуру кристаллизующегося слитка при повышении напряжения. Однако это приводит к повышению температуры шлаковой ванны и, значит, к увеличению расхода электроэнергии: увеличению интенсивности излучения с поверхности шлаковой ванны; большого отвода тепла водой, охлаждающей кристаллизатор и т.д. (таблица 5). Об этом свидетельствуют данные [2].

Опыт работы печей ЭШП показал, что для каждого конкретного случая должно быть выбрано оптимальное напряжение. Так, при переплаве крупных слитков из ферромагнитных материалов потери мощности в процессе переплава уменьшаются, и для поддержания правильной скорости переплава может потребоваться снижение подводимой мощности. Как установлено Латашем [13], излишняя мощность ведет к образованию излишне глубокой металлической ванны, а чрезмерно высокая скорость переплава способствует образованию слишком плоской формы конца электрода. Зависимость между параметрами переплава показана на рисунке 21 [14], из которого видно, что незначительные изменения условий могут привести к значительному отклонению от оптимального хода процесса.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.