Поскольку шлаковая ванна является рассредоточенным источником тепла, чем, например, электрическая дуга, то появилась возможность при электрошлаковом процессе получать слитки не только круглого сечения, но и квадратного (для прокатки сорта) и прямоугольного (для прокатки листа) сечений.

Электрошлаковый процесс устойчиво протекает на переменном токе промышленной частоты. Это дает возможность использовать в качестве источников питания простые и надежные в эксплуатации печные трансформаторы вместо сложных, дорогостоящих и менее надежных выпрямительных агрегатов.

ЭШП, как правило, осуществляют при нормальном давлении (101,3 кПа) в атмосфере воздуха. Отсутствие необходимости герметизировать плавильное пространство значительно упрощает оборудование печи ЭШП. Иногда при ЭШП искусственно создают контролируемую атмосферу: нейтральную или восстановительную.

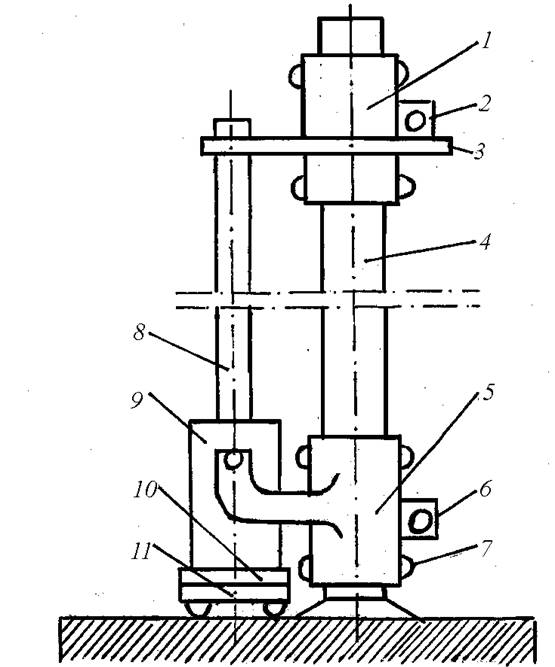

На рисунке 2 приведена схема однофазной электрошлаковой печи [2].

1 – тележка механизма подачи электрода; 2 – привод тележки 1; 3 – электрододержатель; 4 – направляющая колонна; 5 – тележка для подъема кристаллизатора; 6 – привод тележки 5; 7 – направляющие ролики; 8 – расходуемый электрод; 9 – кристаллизатор; 10 – поддон; 11 – тележка для выкатки слитка

Рисунок 2 – Схема электрошлаковой печи

Слиток ЭШП может быть получен по двум вариантам:

1) наплавлением в стационарный кристаллизатор (см. рисунок 1);

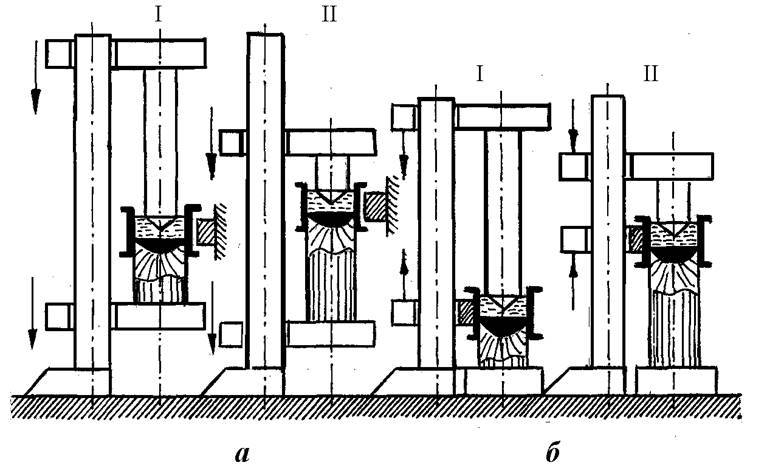

2) вытягиванием из короткого неподвижного кристаллизатора или перемещением кристаллизатора снизу вверх по мере наплавления слитка (рисунок 3).

а – вытягивание слитка из кристаллизатора; б – перемещение кристаллизатора по стилку; I, II – соответственно начало и окончание процесса

Рисунок 3 – Схемы печей ЭШП с относительным перемещением слитка и кристаллизатора

По первому варианту высота слитка определяется высотой кристаллизатора и массой расходуемого электрода. Печи ЭШП, работающие с заполнением кристаллизатора, являются в настоящее время основным типом промышленных печей и предполагают периодичность действия агрегата.

Второй вариант позволяет получать слитки большей длины, чем высота кристаллизатора, и вести процесс непрерывно или полунепрерывно аналогично непрерывной или полунепрерывной разливке стали. Непрерывность процесса обеспечивается наращиванием расходуемого электрода по ходу плавки.

При вытягивании слитка из неподвижного кристаллизатора (рисунок 3, а) и подъеме такого кристаллизатора по слитку (рисунок 3, б) наблюдаются одни и те же явления, обусловленные относительным перемещением кристаллизатора и слитка. Практическое использование схемы с поднимающимся по слитку кристаллизатором более эффективно, так как не требуется заглубления печи ниже уровня пола и упрощается оборудование вследствие отсутствия сложного механизма опускания слитка, непрерывно увеличивающего массу. Поэтому отдают предпочтение встречному движению кристаллизатора и расходуемого электрода.

Кристаллизатор является наиболее ответственной частью печи. Именно в кристаллизаторе происходит плавление металла, его рафинирование и формирование слитка. Температура шлака во время плавки достигает 1600 – 1900 оС, что обусловливает тяжелые условия работы кристаллизатора, которые осложнены и тем, что через кристаллизатор протекает электрический ток большой мощности.

Кристаллизаторы разделяют по форме поперечного сечения на круглые, квадратные, прямоугольные и фасонного профиля. Кристаллизаторы круглого сечения применяют в основном для получения слитков, которые в дальнейшем переделе обрабатываются ковкой. Квадратные кристаллизаторы применяются при изготовлении слитков, предназначенных на прокатку, а прямоугольные - на лист. Кристаллизаторы фасонного профиля обычно применяются для электрошлакового литья. Кристаллизаторы могут иметь разную высоту относительно высоты слитка. Наибольшее распространение получили кристаллизаторы, высота которых превышает высоту слитка. Такие кристаллизаторы являются стационарными. В силу этого кристаллизатор и слиток не имеют относительного перемещения во время плавки, а форма наплавленного слитка повторяет форму внутренней поверхности кристаллизатора. Высота кристаллизатора превышает слиток на высоту шлака и верхнего сальникового уплотнения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.