1. Крест сетки с помощью поперечного 2 и продольного 20 микровинтов установить на какую-либо точку примерно на середину профиля (номера позиций см. рис. 3).

2. Наклоном колонки микроскопа (рукояткой 19) на угол подъема резьбы добиться резкого изображения профиля.

3. Вращением маховичка 10 угломерной головки 13 повернуть вертикальную пунктирную линию сетки и совместить её с измеряемой стороной профиля, наблюдая в окуляр 12. Произвести и записать отсчет показаний на шкале поперечного микровинта.

4. С помощью поперечного микровинта 2 переместить измеряемый профиль на противоположную сторону и совместить с крестом сетки, не меняя положения вертикальной пунктирной линии, которая должна совпасть с противоположной стороной профиля. Произвести и записать второй отсчет. Разность отсчетов определит размер среднего диаметра d2.

5. Повторить измерения по другой стороне профиля.

6. Взять среднее арифметическое из двух полученных значений. Это и будет замеренный размер среднего диаметра d2 резьбы.

Примечание. Номинальный размер среднего диаметра резьбы с шагом р подсчитывается по формуле

d2 = d – 0,6495р.

Шагом р резьбы называется расстояние от какой-либо точки А на одном витке профиля до другой точки С на соседнем витке, измеренное параллельно оси резьбы.

1. Поперечным 2 и продольным 20 микровинтами совместить крест сетки с какой-либо точкой А, примерно на середине стороны профиля. Вращением маховичка с накаткой в левой части угломерной головки 10 совместить вертикальную пунктирную линию сетки с измеряемой стороной профиля. Произвести и записать первый отсчет по шкале продольного микровинта 20.

2. Переместить с помощью продольного микровинта измеряемый профиль вдоль оси на величину шага в соответствующую точку С и совместить её с крестом сетки, не меняя положение вертикальной пунктирной линии, которая должна совпасть со стороной на следующем витке профиля. Произвести и записать второй отсчет. Разность отсчетов определит размер шага резьбы метчика.

3. Повторить такие же измерения на другой стороне профиля. Среднее арифметическое из этих значений определит действительный размер шага.

Примечание. Для увеличения точности измерения рекомендуется производить измерения на длине рn нескольких шагов (рис. 7).

Рис. 7. Определение размера по длине нескольких шагов

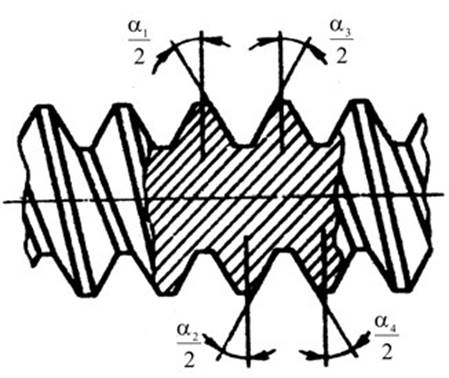

Примечание. Измерение половины, а не целого угла профиля, необходимо для того, чтобы судить не только о величине самого угла, но и углах наклона профиля к оси резьбы.

Половины угла профиля проверяются в двух витках и в каждом из

них с двух сторон профиля (с левой и правой), т.е. α1 ![]() 2,

α2

2,

α2 ![]() 2,

α3

2,

α3 ![]() 2,

α4

2,

α4 ![]() 2,

как показано на рис. 8.

2,

как показано на рис. 8.

1. Наблюдая в малый окуляр, установить шкалу угломерной головки на 0°.

2. Продольными и поперечными микровинтами совместить вершину угла профиля резьбы с центром креста сетки.

3.

Совместить вертикальную пунктирную линию с правой стороной профиля.

Произвести отсчет и определить величину правой половины угла в верхнем положении

α1 ![]() 2.

2.

Сначала следует отсчитывать число градусов по нониусной шкале, затем отсчитывать число минут от 0° влево до градусного штриха.

Рис. 8. Угловые параметры резьбы

4.

С помощью продольного и поперечного микровинтов вращением маховичка

с накаткой угломерной головки совместить вершины второго профиля α2 ![]() 2

(следующего угла вправо) с центром перекрытия.

2

(следующего угла вправо) с центром перекрытия.

5.

Совместить вертикальную пунктирную линию сетки с левой стороной профиля,

произвести отсчет и определить величину левой половины угла α2 ![]() 2

в верхнем положении, отнимая полученное число от

2

в верхнем положении, отнимая полученное число от

360°.

6.

![]() С

помощью поперечного микровинта перенести изображение на другую сторону и определить

указанным способом: – величину правой половины угла в нижнем положении α22; – величину левой половины

угла в нижнем положении α42.

С

помощью поперечного микровинта перенести изображение на другую сторону и определить

указанным способом: – величину правой половины угла в нижнем положении α22; – величину левой половины

угла в нижнем положении α42.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.