4.

2. Справочник конструктора точного приборостроения / Под ред.

К. Н. Явленского. Л.: Машиностроение, 1989.

3. Перель Л. Я., Филатов А. А. Подшипники качения: Справочник. М.: Машиностроение, 1992.

Лабораторная работа № 6

Цель работы: изучение устройства большого инструментального микроскопа, ознакомление с допусками на размеры резьб метчиков и овладение навыками замеров их параметров.

Метчики – инструменты, предназначенные для образования резьбы в отверстиях деталей. Профиль резьбы образуется путем снятия стружки в предварительно выполненном отверстии.

По конструкции и применению метчики подразделяются: - на машинно-ручные – для нарезания резьб как в ручную, так и на станке (ГОСТ 3266-81);

- машинные – для нарезания резьб на станке (ГОСТ 17931-72); - специальные, в том числе:

- конические – для нарезания конических резьб;

- трубные – для нарезания резьбы в трубах и др.

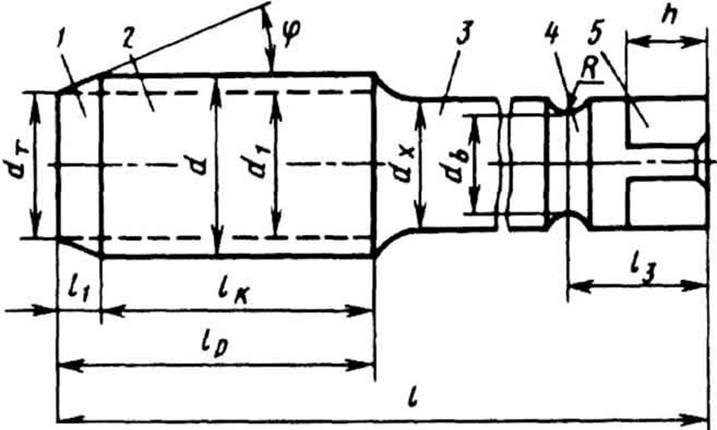

К основным конструктивным элементам метчиков (рис. 1) относятся:

- режущий 1 и калибрирующий 2 участки;

- хвостовик 3;

- выемка 4 для удержания метчика в быстросменном патроне станка; - квадрат 5 для передачи крутящего момента.

Рис. 1. Конструкция метчика

Режущий участок метчика предназначен для вырезания слоев метала по всему контуру профиля резьбы. Калибрирующий участок служит для окончательного формирования профиля, направления и подачи метчика под действием сил самозатягивания и является запасом на переточку режущего участка.

Назначение размеров и допусков на профиль резьбы метчика зависит от профиля, размеров и точности нарезаемого отверстия.

На рис. 2 даны совмещенные поля допусков на гайку (Г), болт (Б) и метчик (М).

Номинальные значения диаметров метчика и гайки наружных (d, D), средних (d2, D2), внутренних (d1, D1) – одинаковы. Размеры профиля резьбы определяются:

- высотой Н теоретического профиля резьбы Н = 0,868 Р;

- шагом резьбы Р;

- ![]() половиной угла профиля α2

= 30°.

половиной угла профиля α2

= 30°.

![]() Допуски

на элементы резьбы d, d2, d1, P,

α2

машинно-ручных метчиков определяются по ГОСТ 3266-81.

Допуски

на элементы резьбы d, d2, d1, P,

α2

машинно-ручных метчиков определяются по ГОСТ 3266-81.

Размеры допусков метчиков зависят от точности резьбы отверстия в детали:

|

Степень точности нарезаемой резьбы |

4Н, Н5Н, 5Н |

5Н6Н, 6Н |

6Н |

6Н, 7Н |

6G |

6G, 7G |

|

Класс точности метчика |

1 |

2 |

3 |

4 |

1 |

2 |

Комбинированное обозначение степени точности, например 4Н5Н, означает, что допуск резьбы по среднему диаметру d2 резьбы 4Н, а по внутреннему диаметру d1 – 5Н.

Средний диаметр d2 резьбы метчика является основной величиной, характеризующей степень точности метчика, допуск на который определяется по формуле

Td2 = 0,2 TD2(5), где TD2 - допуск на средний диаметр резьбы отверстия в детали., в скобах указывается степень точности резьбы по ГОСТ 16093-81.

Нижнее отклонение среднего диаметра d2 метчика определяется по формулам:

- для метчиков класса точности 1 eid2 = +0,1 TD2; - для метчиков класса точности 2 eid2 = +0,3 TD2; - для метчиков класса точности 3 eid2 = +0,5 TD2.

Верхнее отклонение среднего диаметра d2 метчика определяется по формуле esd2 = eid2 + Td2.

Рис. 2. Совмещенная схема допусков на гайку (Г), болт (Б) и метчик (М)

Величина гарантированного запаса на износ по среднему диаметру d2:

Δ2 = esd2 − eid2 .

Предельные отклонения резьбы метчика по наружному диаметру d определяются нижним отклонением, определяется по формуле eid = 0,4 TD2.

![]() Отклонение

на угол профиля резьбы α назначается с учетом обеспечения

симметричности профиля, погрешности термообработки и др. Допуск назначается на половину

угла профиля α2.

Отклонение

на угол профиля резьбы α назначается с учетом обеспечения

симметричности профиля, погрешности термообработки и др. Допуск назначается на половину

угла профиля α2.

![]()

![]() При шаге резьбы Р

= 0,25…5,0 мм допуск на половину угла профиля Т(ε2) =

± (15′…40′) для метчиков класса точности

1,2 и 3, а для метчиков класса точности 4 Т(ε2) =

± (20′…80′).

При шаге резьбы Р

= 0,25…5,0 мм допуск на половину угла профиля Т(ε2) =

± (15′…40′) для метчиков класса точности

1,2 и 3, а для метчиков класса точности 4 Т(ε2) =

± (20′…80′).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.