Невозможно изготовить деталь так, чтобы её номинальные размеры, заданные на чертеже, получились абсолютно точными. Всегда действительный размер, полученный после обработки, будет несколько отличаться от номинального. Это явление обусловлено многими причинами: например, неточность станка, на котором производится обработка, упругими свойствами его деталей и режущего инструмента, степенью изношенности инструмента, температурным режимом обработки и т. д. В результате изготовленная деталь оказывается выполненной с некоторыми погрешностями. Причём значения интересующей нас погрешности зависят от многих случайных причин и, следовательно, эта погрешность является сама величиной случайной. На практике часто требуется получить на основании более или менее значительного числа измерений, хотя бы приближённо, вероятностный закон распределения случайной величины и его числовые характеристики.

Очевидно, что закон распределения будет получен тем точнее, чем больше число измерений, теоретически при достаточном количестве измерений свойственные случайным величинам закономерности будут осуществляться сколь угодно точно. На практике всегда приходится иметь дело с ограниченным количеством экспериментальных данных; в связи с этим результаты измерений и их обработки всегда содержат больший или меньший элемент случайности. Естественно, к методике обработки экспериментальных данных следует предъявить такие требования, чтобы она, по возможности, сохраняла типичные, характерные черты наблюдаемого явления и позволяла отбросить все несущественное, второстепенное, связанное с недостаточным объёмом опытного материала.

В настоящей работе в качестве исследуемой случайной величины рассматривается длина цилиндрического штифта с полукруглой головкой. Номинальное значение длины штифта и величина предельных отклонений выбираются по ГОСТ 3128 – 70 [3].

Действительная длина каждого штифта измеряется с помощью рычажной скобы.

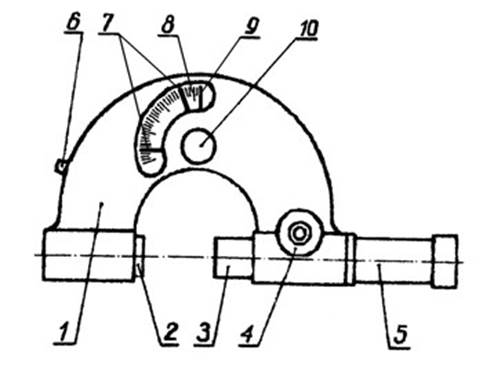

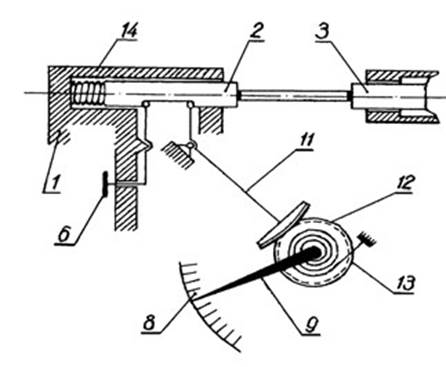

Рычажная скоба – это измерительный прибор, предназначенный для определения величины отклонения проверяемого наружного размера от некоторого заданного эталонного размера, например с помощью блока концевых мер. Общий вид рычажной скобы показан на рис. 1, а схема, поясняющая принцип её устройства, – на рис. 2.

Рис. 1. Рычажная скоба

Измерительный стержень (подвижная пятка) 2 действует на рычаг

11, на конце которого имеется зубчатый сектор. Этот сектор сцепляется с зубчатым колесом 12, на оси которого закреплена стрелка 9. Волосок 13 поворачивает зубчатое колесо 12 и этим устраняет мёртвый ход и обеспечивает зацепление по одной стороне зубьев. Пружина 14 создаёт измерительное усилие.

Измерение с помощью рычажной скобы следует выполнить последовательно:

1) измерить штангенциркулем длину выбранного наугад штифта и, округлив её до целых чисел, записать величину номинального размера l ;

2) подобрать блок концевых мер, равный найденному размеру;

3) снять колпачок 5 механизма перестановки пятки, открыв этим головку микровинта пятки;

4) отжать стопор 4 (резьба левая), освобождая этим микровинт пятки переставной (на схеме не показан);

5) установить блок концевых мер между подвижной и переставной пятками рычажной скобы; вращая микровинт переставной пятки, добиться того, чтобы стрелка 9 установилась против нулевого деления шкалы 8;

Рис. 2. Устройство рычажной скобы

6) закрепить микровинт стопором 4 (резьба левая), навинтить колпачок 5;

7) пользуясь арретиром 6, снять блок концевых мер;

8) с помощью скобы определить, на какую величину отличается проверяемый размер каждого последующего штифта от размера блока концевых мер:

а) положить скобу на измерительный столик (или на горизонтальную поверхность стола);

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.