Схема нагружения должна в той или иной мере воспроизвести в образцах напряженное состояние, характерное для эксплуатационных условий работы детали, так как от соотношения касательных и нормальных напряжений зависят сопротивление усталостному разрушению и характер разрушения. Характеристиками сопротивления усталости материала являются;

- предел выносливости s R -максимальное напряжение цикла с коэффициентом асимметрии R, соответствующее заданному (базовому) числу циклов напряжения;

- предел выносливости при симметричном цикле s-1 ;

- циклическая долговечность N - общее число циклов, выдержанных нагруженным объектом до образования усталостной трещины определенной протяженности или до усталостного разрушения.

Для определения предела выносливости испытывают 10 -15 одинаковых образцов. Для первого образца максимальное напряжение обычно составляет 0,750sB .Определяется число циклов нагружения, которое он выдерживает до разрушения N 1. Напряжения при испытании второго образца назначаются в зависимости от N 1: при N1 < 2 – 105 s 2 = s1 – 20 МПа; при N1 > 2 – 10 5 s2 = s1 + 20 МПа. Максимальное напряжение цикла для каждого последующего образца понижается на 8 - 12 % до тех пор, пока образец не выдержит без разрушения базовое число циклов нагружения.

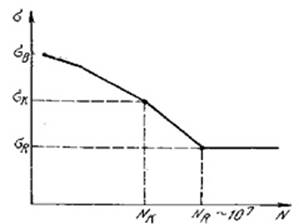

Уточнение предела выносливости производится при испытании нескольких других образцов, для которых s i+1 = 0,5(si + si –1) . На уровне предела выносливости должно быть испытанное менее трех образцов. По результатам испытаний строится кривая усталости(рис. 2), называемая кривой Веллера.

Рис. 2.Кривая усталости

Рис. 2.Кривая усталости

Критическое напряжение s k ,выше которого уже с первых циклов нагружения возникают субмикроскопические трещины и отсутствует инкубационный период, делит диапазон si –1 – sB на две области — малоцикловой и многоцикловой усталости.

Для сокращения трудоемкости испытаний на усталость разработано много прямых и косвенных ускоренных методов. Наиболее распространенным является метод ступенчатого нагружения, который основан на гипотезе о линейном характере накопления усталостных повреждений. В данном случае на каждом уровне периодически повышаемой на DB амплитуды напряжений осуществляется ni циклов нагружения. Испытание продолжается до разрушения образца. Полученные результаты позволяют определить искомый предел выносливости.

В косвенных методах используется связь предела выносливости с другими характеристиками механических свойств материалов или резкое изменение некоторых параметров при достижении предела выносливости. В первом приближении значение s -1 можно определить по формуле

s–1 = 5 + 0,25(sB + sT).

Другой косвенный метод заключается в измерении температуры образца, который испытывается при непрерывном возрастании амплитуды напряжений. При достижении напряжения, равного пределу выносливости, нарушается линейная зависимость между амплитудой напряжений и температурой.

Однако косвенные методы не могут выявить влияние на предел выносливости шероховатости поверхности образца или коррозии. Прямые же методы показали, что предел выносливости полированного образца на 27 % больше, чем у точеного. При коррозии предел выносливости может снизиться в 4 - 6 раз.

5.6. Измерение твердости

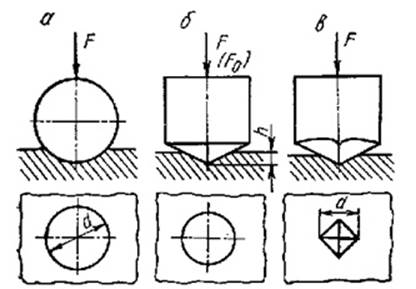

Измерение твердости относится к наиболее распространенны мвидам механических испытаний материалов. Это обусловлено относительной простотой методов измерения и возможностью по твердости приближенно оценить характеристики других механических свойств материала. Методы измерения твердости основаны на том, что в испытуемый материал вдавливают индентор, а пластическую деформацию при этом рассматривают как меру твердости. Наиболее распространенными инденторами являются: закаленный шарик, алмазный конус и четырехгранная алмазная пирамида с углом при вершине 136° (рис. 1).

Рис. 11. Инденторы, применяемые при измерении твердости:

а - шарик; б- конус; в - пирамида

Рис. 11. Инденторы, применяемые при измерении твердости:

а - шарик; б- конус; в - пирамида

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.