Синтез органорозчинних алкідних олігомерів можна вести в розплаві (блоковим) або азеотропним способом. При виборі способу проведення конкретного процесу необхідно мати на увазі, що при азеотропному способі синтезу можливе прискорення процесу полімеризації по подвійних зв'язках. Азеотропний метод використовується для вилучення води, яка утворюється при поліестерифікації. Спосіб полягає у введенні в реактор 2 - 3% від реакційної маси ксилолу, що утворює із водою азеотропну суміш, яка відганяється разом з ксилолом і ця суміш розділяється у флорентині. Ксилол повертається в реактор, а конденсаційну воду зливають для очищення від розчиненого у воді ксилолу. У вигляді азеотропну вода починає відганятися при 130-140 0С, і основна її маса вилучається за одну годину при цьому температуру в реакторі підвищують до 210 - 220 0С. Переваги цього методу: менша кількість стічниих вод, значно менші втрати фталевого ангідриду, можливість одержання більш світлих смол. [5], [2].

1.4 Процес плівкоутворення лакофарбових матеріалів на основі алкідних олігомерів

Гліфталеві смоли зниженої жирності (вміст модифікатора - рослинної олії - нижче 42%) практично не використовуються у вигляді плівкотвірних у ЛФМ природного сушіння. Їх застосовують в основному в матеріалах алкідно-меламінового типу, які тужавляться при підвищених температурах за допомогою олігомерів з функціональними групами іншої хімічної будови, або їх використовують як пластифікатори в нітроматеріалах.

Збільшення жирності смол призводить до зростання гель-фракції в Пк, поліпшенню блиску й адгезії. Однак при цьому знижується швидкість висихання покриття. Зменшення ж вмісту рослинних олій, що висихають, в алкідніх смолах (так званих "чахлих" алкідів) призводить до прямо протилежних результатів: зростає температура склування смол, прискорюється тужавіння покриття (головним чином за рахунок фізичного висихання), однак при цьому знижується зміст гель-фракції, і як наслідок, погіршуються захисні властивості [6], [7].

Плівкоутворення, власне кажучи, є процесом окисної полімеризації. Плівкоутворення відбувається в тонкому шарі (10-60 мкм), що накладає свої особливості на протікання окисної полімеризації. Процес формування покриття починається з індукційного періоду, під час якого тривимірний продукт майже не утворюється. Потім система губить плинність і відбувається гелеутворення, що, у свою чергу, переміняється твердим склоподібним станом. Індукційний період характеризується швидким поглинанням плівкою кисню. У цей час протікають переважно реакції молекулярного кисню з α-метиленовими групами жирнокислотних залишків тригліцеридів, у результаті яких відбувається ізомеризація подвійних зв'язків, утворення й розпад гидропероксидів по тій же схемі, що й при оксидації олій.

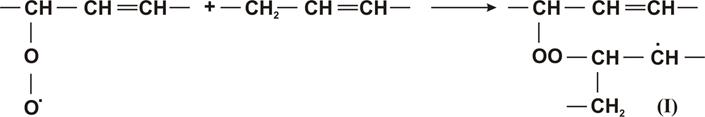

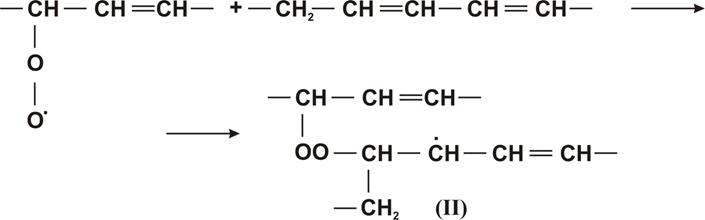

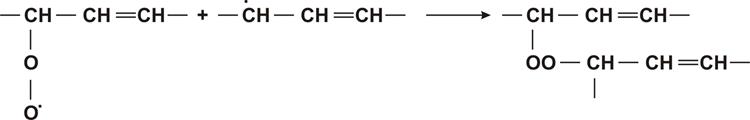

До початку гелеутворення (у рідких плівках) зріст полімерного ланцюга здійснюється в основному по реакції полімеризації за участю пероксидних радикалів:

|

|

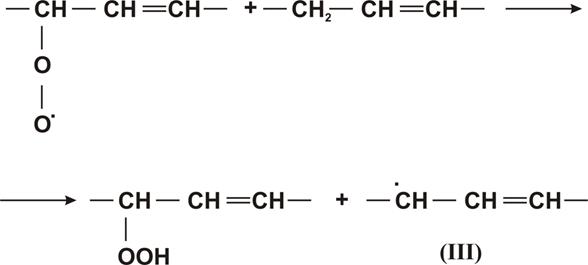

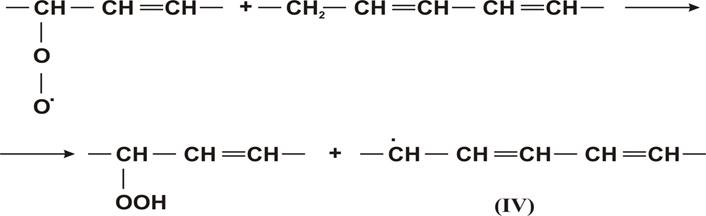

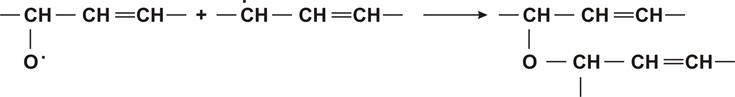

Із цією реакцією конкурує реакція передачі ланцюга:

|

|

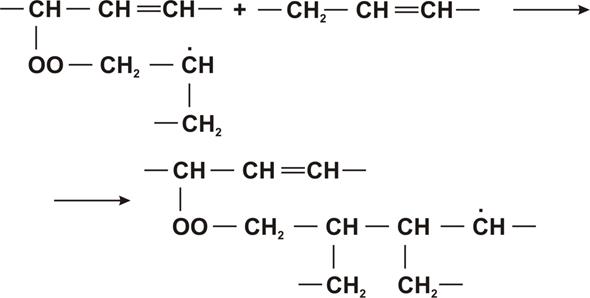

А також реакції обриву ланцюга за рахунок рекомбінації радикалів:

|

|

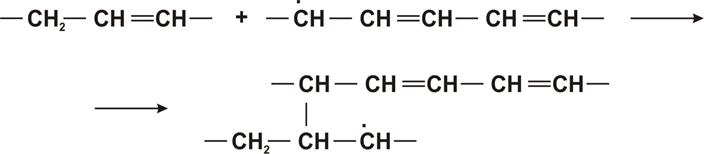

У період гелеутворення в плівці відбувається різке збільшення в'язкості, при цьому вміст тривимірного продукту становить усього лише 1 - 3%. На стадії утворення сітчастого полімеру, коли дифузія кисню в плівку утруднена, ріст полімерного ланцюга протікає по реакції за участю алкільних радикалів типу І- ІV, наприклад за наступною схемою:

|

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.