T2

=0,16-0,072=0,088 мм (![]() по 8 квалитету

стандартное значение).

по 8 квалитету

стандартное значение).

Отклонение на звено А1 назначаем в пределах заданного поля допуска А1=200±0,036.

Определяем отклонение

на А2: А2=160±0,042 при полном использовании допуска в Т04 и Т2 или А2=160±0,0315 при стандартном значении Т2.

Для второй размерной цепи известны: замыкающее звено А05=100±0,11 и увеличивающее А2=160±0,042, размер которого был определен из I размерной цепи.

Решая II размерную цепь находим:

T3 = T05- T2=0,22-0,084=0,136 мм

А3=60±0,068 при полном использовании допуска T05

При использовании стандартного значения Т2

А2=160±0,0315

T3

=0,22-0,063=0,157 для размера А3=60 мм ближайшее стандартное

значение ![]() , т.е. А3=60±0,06

, т.е. А3=60±0,06

Следует отметить, что торцевые поверхности, размеры которых получаются с точностью 8 квалитета следует обрабатывать шлифованием, что не всегда технически (требования чертежа) и экономически целесообразно. В дальнейшем будут приведены пути решения подобных проблем.

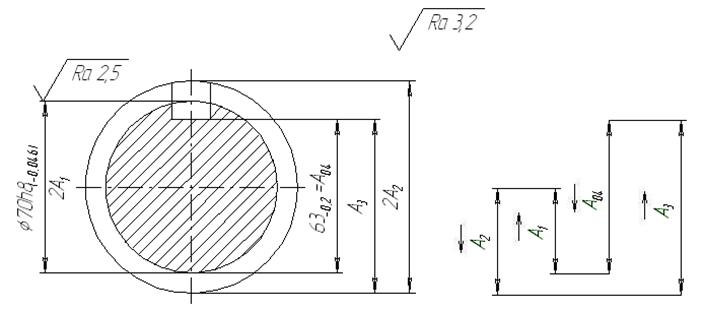

Пример 4. На вертикально-сверлильном станке производится зенкерование двух отверстий. Требуется выдержать размеры А2= 30-0,13 мм и А3 = 22-0,33 мм в партии заготовок.

Размер А1=40-0,1 мм уже выполнен (рис. 6, а). Настройка станка на глубину зенкерования производится по концевым мерам длины от опорной поверхности приспособления.

а б в г

Рис.8

Определить, какие размеры должны иметь концевые меры длины, если станок обеспечивает точность зенкерования по глубине (включая погрешность настройки) в пределах ±0,05 мм.

Для настройки станка на размер определим середину поля допуска размера А2=30-0,13. Это составляет 29,935 мм. В наборах концевых мер 3 и 4 классов точности, используемых в производственном процессе точность меры ограничивается вторым знаком после запятой, т.е. следует брать размер 29,93 или 29,94. Тогда с учетом погрешности настройки станка выполняемый размер будет в пределах А2max=29,93+0,05=29,98мм и A2min=29,93-0,05 = 28,88мм, что соответствует точности, заданной чертежом.

Для выполнения размера А3 = 22-0,33 мм следует вычислить размер А4 (рис. 8, г). Его величина может быть определена из размерной цепи, в которой замыкающим звеном является размер А3.

В соответствии с формулами (1, 3 и 4) А03 = А2 – А1 + А4,

откуда А4= А03- А2 + А1 =22 - 30 + 40 = 32 мм и далее

ESA03= ESA2 + ESA4 - ЕIА1,

EIA03= EIA2 + EIA4 - ЕSА1,

откуда

ESA4= ESA03- ESA2 + ЕIА1= 0 - 0 + (-0,1) = -0,1 мм;

ЕIА4 = ЕIА03 - ЕIА2 + ESAl = -0,33 + 0,13 + 0 = -0,2 мм.

Следовательно, А4 =![]()

Концевые меры следует собрать в размер х=31,85 мм. Тогда с учетом погрешности станка размер А4 будет получаться в пределах:

А4mах=31,85+0,05=31,9 мм; A4min = 31,85—0,05=31,8 мм;

при этом размер А3 окажется в пределах заданной чертежом точности.

2.2. Расчет операционного размера предшествующей операции

Определять

операционный размер предшествующей операции приходится в том случае, когда

окончательную обработку какой-то поверхности ведут от измерительной базы,

которая в дальнейшем сама подвергается обработке. Например, глубина шпоночного

паза на валике задана от наружной отшлифованной поверхности (Рис. 7а). Если

фрезеровать паз после шлифования наружной поверхности, то подобной задачи не

возникает. Но в целях сохранения валика от забоин часто шпоночные пазы

фрезеруют после обточки валов до их шлифования. Поэтому необходимо определить

такую глубину паза после обточки (![]() ), чтобы после

шлифования она сама собой оказалась в пределах заданной чертежом точности (

), чтобы после

шлифования она сама собой оказалась в пределах заданной чертежом точности (![]() ).

).

а б

Рис. 7

Иногда такого типа задачи возникают в результате закалки деталей.

Пример 1. Составляем

схему размерной цепи (рис. 7б). Размеры ![]() ;

; ![]() - соответственно радиусы шлифованного и

нешлифованного вала. Размеры

- соответственно радиусы шлифованного и

нешлифованного вала. Размеры ![]() и

и ![]() - увеличивающие;

- увеличивающие; ![]() -

уменьшающий.

-

уменьшающий.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.