В группе размерных цепей, наряду с цепями, в которых замыкающим звеном является припуск, ограниченный только по наименьшему значению, часто встречаются цепи, замыкающим звеном которых является конструкторский размер. Как уже отмечалось, это имеет место тогда, когда конструкторский размер получается не непосредственно, а косвенным путем за счет выполнения других размеров. В этом случае допуски на звенья, входящие в размерную цепь, следует назначать такими, чтобы конструкторский размер сам собой получался в пределах точности, заданной чертежом. Если таких цепей несколько, то назначать допуски на составляющие звенья следует, начиная с наиболее точных. Точность цепей может быть определена путем вычисления среднего допуска если размеры принадлежат к одному размерному интервалу по формуле:

(12)

(12)

где m - число составляющих звеньев размерной цепи. Чем меньше Тср, тем точнее размерная цепь. Или по формуле:

где ![]() -единица допуска,

-единица допуска, ![]() - число единиц допуска, характеризующее

квалитет.

- число единиц допуска, характеризующее

квалитет.

Расчет такого рода цепей на первом этапе заключается в назначении таких допусков на составляющие звенья, чтобы удовлетворялась формула (2) при расчете на максимум-минимум или (8) при расчете на основе теории вероятностей.

Может случиться, что допуски, на составляющие звенья окажутся недопустимо жесткими, тогда следует изменить технологию и попытаться соответствующие конструкторские размеры получать непосредственно или применить более точные методы обработки. При назначении допусков на составляющие звенья нужно знать их номинальные размеры. Точное значение номиналов пока неизвестно. Они будут определены позднее по порядку расчета всей группы размерных цепей. Приближенное.их значение нетрудно определить. Они будут отличаться от конструкторских размеров величиной припусков, которые можно считать приблизительно равными 0,5 мм.

Решение задачи в указанной последовательности приводится при расчете операционных размеров муфты скользящей (стр.46). Ниже рассматривается пример, в котором содержится только одно уравнение, где замыкающим звеном является конструкторский размер, и это уравнение стоит первым. Поэтому расчет допусков и номиналов производится одновременно.

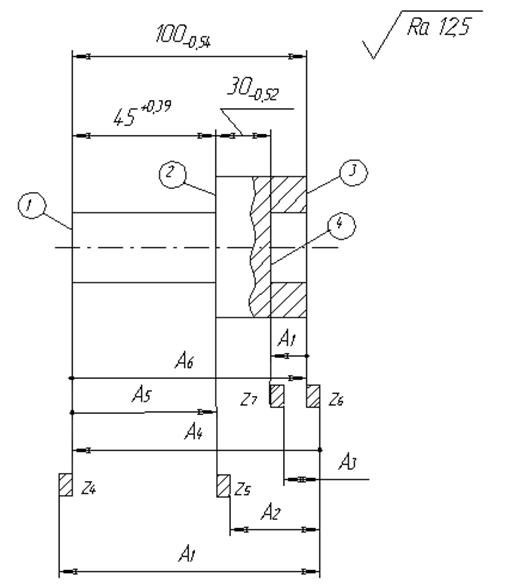

Пример. Требуется изготовить деталь (рис. 15). Заготовка - чугунное литье. Обработка производится на токарном станке по следующему технологическому маршруту.

Операция 1. Подрезать торец 1 в размер А4, проточить наружную поверхность и подрезать торец 2 в размер А5.

Операция 2. Подрезать торец 3 в размер А6 расточить отверстие и подрезать торец 4 в размер А7.

Чертежом задана толщина стенки - размер А0=30-0,52 мм. Измерить непосредственно толщину стенки в процессе обработки сложно. Поэтому подрезается торец 4 в размер А7. Размер А7 следует назначать таким, чтобы при его выполнении размер А0=30-0,52 мм сам собой получился в пределах точности, заданной чертежом. Следовательно, размер Ао является исходным звеном.

В остальных размерных цепях замыкающими звеньями будут припуски на обработку. Составляем схему припусков и операционных размеров (рис. 15) и в соответствии с формулой (1) напишем уравнения цепей номинальных размеров:

1. А0=-А7+А6-А5;

2. Z6=A4-A6;

3. Z4=A1-A4;

4. Z5 = -A5+A4-A2;

5. Z7=A7-A6+A4-A3.

Рис. 15

![]()

![]()

![]() Определяем размер А7. В соответствии с формулой (1) А0

= А6- А5- А7, откуда А7 = А6-А5-А0

= 100-45-30 = 25 мм.

Определяем размер А7. В соответствии с формулой (1) А0

= А6- А5- А7, откуда А7 = А6-А5-А0

= 100-45-30 = 25 мм.

В соответствии с формулой (2) сумма допусков составляющих звеньев не должна превышать допуск замыкающего звена, т.е. Т7 + Т6 + Т5 <= То= 0,52 мм.

Назначаем новые технологические допуски на соответствующие звенья такими, чтобы удовлетворялось уравнение (2), например, по 11-му квалитету точности, т. е. А7 = 45+0,16 мм, А6=100-0,22 мм и Т7= 0,13 мм. Тогда сумма допусков составляющих звеньев составит:

Т7 + Т6+Т5= 0,16 + 0,22 + 0,13 = 0,51 мм.

Следовательно, предыдущее уравнение удовлетворяется.

По формулам (5) и (6) находим предельные значения звена А7:

A0min = -A7max + A6min - A5max;

A0max = -A7min + A6max - A5min,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.