В уравнение входят

два размера заготовки ![]() и

и ![]() . В том

случае, когда в уравнение входят два (или более) размеров заготовки,

пользоваться формулами (5) и (6) не следует, т.к. припуски на обработку

получаться завышенными. Это объясняется тем, что размеры заготовок не являются

независимыми, как размеры, при механической обработке [3]. В этом случае

рекомендуется несколько размеров заготовки заменить одним. В нашем примере

размеры

. В том

случае, когда в уравнение входят два (или более) размеров заготовки,

пользоваться формулами (5) и (6) не следует, т.к. припуски на обработку

получаться завышенными. Это объясняется тем, что размеры заготовок не являются

независимыми, как размеры, при механической обработке [3]. В этом случае

рекомендуется несколько размеров заготовки заменить одним. В нашем примере

размеры ![]() и

и ![]() следует

заменить размером

следует

заменить размером ![]() (рис. 12). Тогда уравнение

примет вид:

(рис. 12). Тогда уравнение

примет вид:

![]() .

.

Дальше задача решается обычным путем. По формуле (5) определим наименьшее значение припуска:

![]() ,

,

откуда ![]() .

Очевидно,

.

Очевидно, ![]() мм, тогда

мм, тогда ![]() мм.

мм.

По табл. 4 приложений

принимаем допуск ![]() мм, тогда

мм, тогда ![]() мм.

После округления получим

мм.

После округления получим ![]() мм.

мм.

Если по условиям

производства заготовок замена размера ![]() размером

размером

![]() нежелательна, то размер

нежелательна, то размер ![]() может быть определен, исходя из уравнения

номинальных размеров:

может быть определен, исходя из уравнения

номинальных размеров: ![]() мм.

мм.

Затем по табл. 4 приложений

назначается допуск на размер ![]() равным 1,6 мм, тогда

равным 1,6 мм, тогда ![]() мм.

мм.

3.8.3. Расчет операционных размеров, когда припуск на обработку

является составляющим звеном операционной размерной цепи

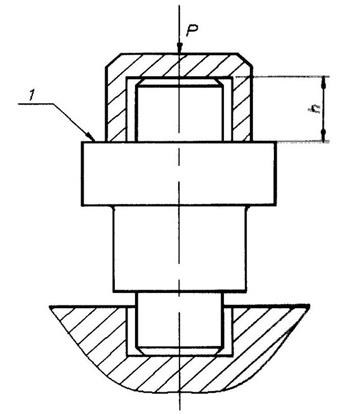

При обработке заготовок на настроенных станках иногда припуск может быть не замыкающим, а составляющим звеном размерной цепи. Это имеет место тогда, когда с поверхности заготовки удаляется припуск определенной величины (например, при подрезке торца заготовки на фрезерно-центровочном полуавтомате, если базой (вдоль оси), является сама подрезаемая поверхность, или при обточке деталей типа колец, втулок, зубчатых колес на центровой оправке). Запрессовка, заготовки на оправку обычно производится при помощи стакана (рис. 13),. При этом расстояние h от торца оправки (и, следовательно, от вершины конуса центрового гнезда) до торца заготовки колеблется незначительно и может в расчет не приниматься. Тогда резец будет снимать с поверхности 1 припуск постоянной величины. В этом случае допуском на удаляемый припуск является погрешность настройки подрезного резца.

Рис. 13

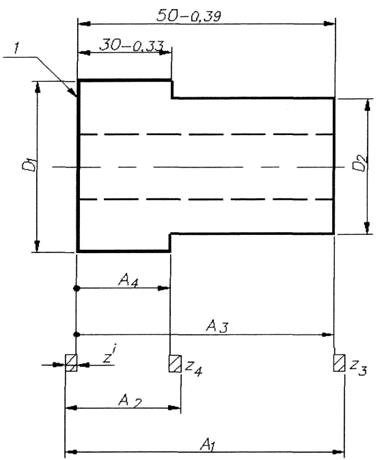

Пример. Рассчитать линейные операционные размеры на зубчатое колесо (рис. 14). Заготовка-штамповка. Точение производится на токарном полуавтомате по следующему технологическому маршруту.

Операция 3.1. Точить две ступени заготовки по наружным поверхностям (продольный суппорт).

2. Подрезать три

торца одновременно в размеры ![]() мм и

мм и ![]() мм (поперечный суппорт).

мм (поперечный суппорт).

Составляем схему припусков и операционных размеров (рис. 14). Напишем уравнения номинальных размеров:

l.Z4 = A2-Z'-A4.

2. Z3 = A1-Z'-A3.

Рис. 14

Известными являются размеры А4 = 30-0,33 мм и А3 = 50-0,39 мм, а неизвестными — размеры заготовки А1 и А2 Припуск Z' на поверхности 1 является составляющим звеном.

По табл. 2 приложений наименьший припуск на подрезку штампованной поверхности 1 составляет Z'min = 1,0 мм.

Как указывалось выше, на величину припуска также будет влиять и погрешность настройки резца, представляющая допуск на припуск. Если принять погрешность настройки равной 0,1 мм, то наибольший припуск будет равен Z'max = 1,0 + 0,1 = 1,1 мм и, следовательно, Z' = 1,0+0,1 мм.

Замыкающими звеньями будут припуски Z3 и Z4.

Определяем

размер А3. Из первого уравнения, согласно формуле (5), можно напи![]()

![]()

![]()

![]()

![]()

![]()

![]() сать:

сать:

Z4min = A2min - Z'max - A4max, откуда A2min = A4max + Z'max + Z4min.

По табл.2 приложений припуск на черновую подрезку штампованной поверхности составляет

Z4min = 1,0 мм, тогда A2min = 30 + 1,1 + 1,0 = 32,10.

По табл. 5.- приложений

допуск на штамповку нормальной точности (материал Ml, степень сложности С1) равен ![]() мм, или 1,4 мм, тогда

мм, или 1,4 мм, тогда

А2max = 32,10 + 1,4 = 33,5 мм.

Округляя, окончательно

получим A2=32,6![]() Аналогично определяется размер заготовки А1

Аналогично определяется размер заготовки А1

3.8.4. Расчет операционных размеров, когда замыкающим звеном размерной цепи является один из конструкторских размеров детали

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.