1.

![]()

2.

![]()

3.

![]()

4.

![]()

5.

![]()

6.

![]()

7.

![]()

8.

![]()

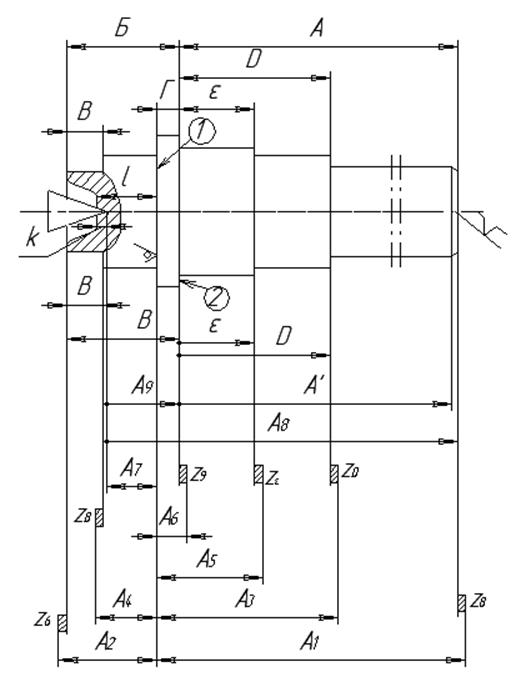

Размер А' до вершины фаски (показан пунктиром) в уравнениях не участвует. Он нужен для построения копира токарного полуавтомата.

Обработка по второму варианту - с использованием плавающего переднего центра и заданием размеров от торца головки менее удачна, так как при этом необходимо относительно сложное приспособление, понижающее жесткость системы СПИД и, кроме того, на первой операции придется фрезеровать не только торец стержня, но и торец головки. Диаметр головки по размерам может значительно превосходить диаметр стержня, что увеличит время операции. Подрезка торца головки на многопозиционном токарном полуавтомате, как это предусмотрено в первом варианте, сама по себе кратковременная, может быть совмещена с обработкой других поверхностей.

Рис. 35

4.2.6. Особенности в простановке операционных размеров при обработке заготовок на многопозиционных токарных полуавтоматах

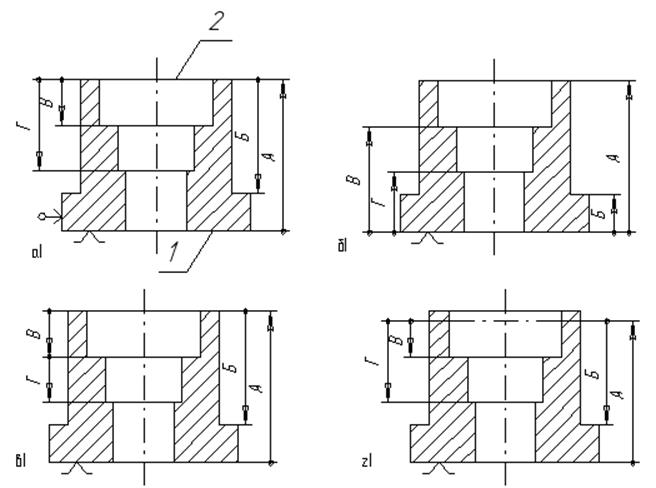

Простановка операционных размеров при обработке на многопозиционных полуавтоматах деталей типа втулок имеет одну особенность, которая вызвана тем, что на всех позициях поверхности обрабатываются за одну установку заготовки. Операционные размеры могут задаваться одним из двух способов:

1. От установочной базы 1 задается размер до обрабатываемой поверхности 2, от которой, в свою очередь, задаются все размеры до других обрабатываемых поверхностей координатным методом, например, размеры Б, В и Г (рис. 36,а). У размеров Б, В и Г измерительная база не совпадает с установочной, но погрешность базирования будет отсутствовать, так как все размеры (включая размер А) выполняются за одну установку детали на станке.

При данном способе простановки размеров удобна подналадка резцов на станке и контроль выполняемых размеров в процессе обработки. Калибры для контроля размеров получаются очень простыми по конструкции. Недостатков является влияние изменения размера А, в результате износа резца, на все размеры, заданные от поверхности 2.

2. Все операционные размеры задаются от установочной базы (рис. 36,6). В этом случае погрешность базирования отсутствует, так как измерительная и установочная базы совпадают. Кроме того, исключается влияние одних размеров на другие. Но при этом способе простановки размеров менее удобен контроль размеров Г и В и значительно усложняется конструкция измерительных калибров. Простановка размеров первым способом получила большее распространение на практике.

Нецелесообразно задавать промежуточные размеры цепным методом (рис. 36,в), так как изменение одних размеров в результате износа резцов будет влиять на другие. Действительно, подналадка инструмента, выполняющего размер В, отразится на размере Г, что может, в свою очередь, потребовать поднастройки резца, выполняющего этот размер.

Простановка размеров цепным методом целесообразна в том случае, если размеры В и Г окончательные, т. е. заданы чертежом.

Рис. 36

При обработке, на многорезцовых полуавтоматах часто вначале производят обточку и расточку поверхностей с вертикальной подачей суппорта и линейные размеры до ступеней заготовки задают от еще не подрезанного торца. Так задавать размеры нельзя, так как по ним появится значительная погрешность базирования. Правильнее сначала подрезать торец, затем выполнять все другие размеры, заданные от этого торца. Если все же почему-либо целесообразно сначала производить обработку с вертикальной подачей суппорта, то размеры следует задавать не от торца заготовки, а от установочной базы (как в случае 2) или от условной линии аа (рис. 36,г), которая проводится на операционном эскизе и совпадает с линией подрезки торца на одной из следующих позиций. Расчет линейных операционных размеров следует производить условно, полагая, что сначала подрезается торец, а затем выполняются все остальные размеры. Настройка инструментов по длине обработки также должна производиться от подрезанного торца.

4.3. Контроль выполняемых размеров

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.