При простановке размеров от вершины конических отверстий в уравнениях, где замыкающими звеньями являются припуски на обработку, число составляющих звеньев составляет 41, а при простановке размеров от торца заготовки (первый вариант) — 35.

Следовательно, при четвертом варианте припуски на обработку Z9, Z11, Z12, Z13 и Z14 будут несколько больше, чем при первом варианте, так как соответствующие размерные цепи имеют большее число звеньев. Тем не менее простановка размеров от вершины конических отверстий, в результате присущих этому методу достоинств, довольно широко применяется на Волжском автомобильном заводе.

Вариант 5. Вал обрабатывается в центрах, передний центр плавающий. Контроль размеров производится предельными калибрами.

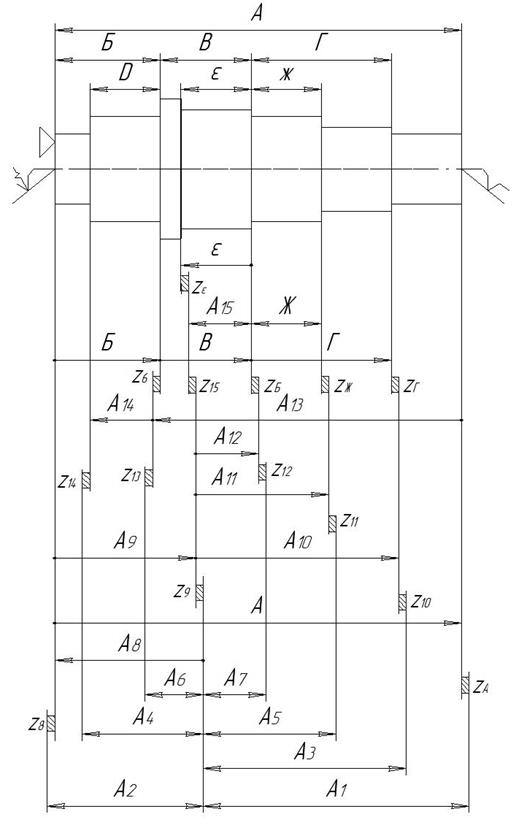

Во втором варианте простановки операционных размеров (а также в первом и четвертом) предполагалось размеры А9, А10, А11, А12, А13 и А14 контролировать на индикаторном приспособлении, принцип устройства которого показан на рис.37. Если контроль размеров производится предельными калибрами, то более целесообразной оказывается простановка размеров, показанная на рис. 34. В этом случае предварительный размер задается от торца заготовки (измерительная база) до наиболее удаленной поверхности ступени, которая вместе с другими ступенями обрабатывается за одну установку заготовки на станке. В нашем примере такой ступенью является пятая. Следовательно, при обработке правой стороны вала нужно задать размер А9 от левого торца вала до правой стороны пятой ступени, от которой, в свою очередь, задать размеры до других ступеней — А10, А11 и А12. Точно так же при обработке левой стороны вала нужно задать размер А13 от правого торца вала до левой стороны пятой ступени и затем задать размер А14. В этом случае для контроля шести размеров придется изготовить шесть калибров и проверку каждого размера осуществлять последовательно. Очевидно, что конструкция калибров при рассмотренном способе простановки размеров будет значительно проще калибров, которые пришлось бы изготовить для контроля размеров, проставленных по второму варианту.

Рис. 34

Составляем уравнения размерных цепей:

1.

![]()

2.

![]()

3.

![]()

4.

![]()

5.

![]()

6.

![]()

7.

![]()

8.

![]()

9.

![]()

10.

![]()

11.

![]()

12.

![]()

13.

![]()

14.

![]()

15.

![]()

В размерных цепях, где замыкающими звеньями являются припуски на обработку, ограниченные только по наименьшему значению, оказалось 51 составляющее звено, что на семь звеньев больше, чем во втором варианте. Это значит, что по ряду размеров операционные припуски будут больше.

4.2.5. Простановка операционных размеров при обработке стержневых

деталей, имеющих на одном конце утолщение

В качестве представителей такого рода деталей автомобиля можно назвать первичный вал коробки передач, полуось заднего моста, поворотный кулак и др. В качестве примера рассмотрим простановку размеров при обработке вала (рис. 35). Заготовка — штамповка. Размеры А, Б, В, Г, Д и Е заданы чертежом, а размеры А1..А6 принадлежат заготовке. Обработка вала делится на два этапа; обработку стержня и обработку головки.

Точение стержня может производиться двумя способами:

1) с использованием жесткого переднего центра и заданием размеров от вершины конического отверстия;

2) с использованием плавающего переднего центра и заданием размеров от торца заготовки.

Рассмотрим первый способ (рис. 35), при котором на фрезерно-центровочном полуавтомате целесообразно подрезать только торец стержня и центровать с обеих сторон. За базу (в осевом направлении) следует принять поверхность 1 фланца, которая не обрабатывается. Если у детали обрабатываются все торцевые поверхности, то за базу на первой операции целесообразно принять поверхность 2 и вычислить размер А7 от этой базы до вершины конического отверстия, исходя из размеров заготовки с таким расчетом, чтобы получилась полная глубина центрового отверстия. Размер А7 от базы до вершины конического отверстия нужно вычислить. Очевидно, А7= l- К , где К—расстояние от торца выемки в заготовке до вершины конического отверстия. Торец стержня фрезеруется в размер A8 от вершины конического отверстия. Затем на токарном полуавтомате выполняются размеры А9, Д и Е. Контроль размеров А7 и А9 следует производить на специальных приспособлениях индикаторами. Далее на круглошлифовальном станке шлифуются шейки, которые будут базами при обработке головки. Затем на многопозиционном полуавтомате обрабатывается головка, подрезается торец в размер Б, обтачивается наружная поверхность и торец ступени в размер В и обрабатываются все другие наружные и внутренние поверхности головки. Уравнения размерных цепей, позволяющие вычислить операционные размеры и размеры заготовки, приводятся ниже:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.