· Выполнение операций осуществляется с определенным ритмом - с немедленной поштучной передачей предметов труда с операции на операцию (непрерывность).

· Применение для межоперационного перемещения предметов труда специальных ТС (конвейер).

Классификация поточных линий.

Первичным звеном поточного производства является поточная линия, которая представляет собой совокупность рабочих мест расположенных в пор. выполнении ТО. Оборудование для обработки или сборки конструкторски однородных предметов труда одного или нескольких наименований.

По степени специализации, т.е. количеству наименований закрепленных предметов труда поточные линии подразделяются на:

n однопредметные;

n многопредметные.

По методу обработки закрепленных предметов труда многопредметные линии разделяются на;

n переменнопоточные

n групповые;

По степени непрерывности ТТП различают:

n непрерывные поточные линии;

n прерывные поточные линии.

По степени поддержания режима:

n с регламентированным режимом;

n со свободным режимом.

По характеру перемещения предметов труда:

n линии с принудительным перемещением;

n со свободным перемещением;

По типу применяемых ТС:

n линии оборудованные конвейером;

n оборудование прочими ТС;

По типу применяемого конвейера:

n линии, оборудование рабочим конвейером;

n линии, оборудование распределительным конвейером.

По характеру движения конвейера:

n с непрерывным движением;

n с пульсирующим движением.

Расчет основных параметров непрерывных поточных линий.

При проектировании и организации поточных линий необходимо решить следующие вопросы:

1. на основе заданной производственной программы выпуска изделий выбрать оборудование необходимой производительности.

2. рассчитать такт поточной линии

Такт - средний период времени между выпуском отдельных деталей (изделий)

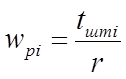

мин

мин

где Fд - действительный фонд времени работы линии (r)

Nb- программа выпуска деталей в шт.

3. определим количество рабочих мест на операции.

![]() - расчетное число рабочих мест

- расчетное число рабочих мест

Принятое число рабочих мест получаем путем округления расчетного числа до ближайшего большего. За исключением тех случаев, когда перегрузка не превышает 5-6%.

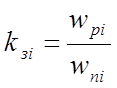

4. определим коэффициент загрузки оборудования на каждой операции

5. определить необходимое количество основных рабочих, выполняющих i-ю операцию.

![]() - норма обслуживания рабочих мест одним рабочим.

- норма обслуживания рабочих мест одним рабочим.

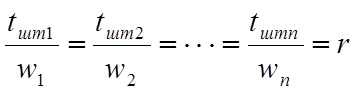

6. выбор вида поточной линии (непрерывно-поточная или прерывная) производится по выполнению условий синхронизации поточной линии. Синхронизация означает достижение равенства или кратности времени выполнения операции ТП «установленному такту их работы».

- условие синхронизации.

- условие синхронизации.

Допускается отклонение от такта в пределах +_ 10%, которое должно быть устранено путем проведения организационно технологических мероприятий по синхронизации операций.

Способы синхронизации.

1. расчленение операций и комбинирование различных вариантов порядка их выполнения.

2. концентрация операций

3. введение параллельных рабочих мест

4. рационализация рабочих приемов выполнения операции.

7. Производим выбор межоперационного транспорта и выполняем планировку поточной линии.

Планировка должна обеспечить прямоточность, наиболее короткий путь движение предметов труда, рациональное использование производительных площадей, удобство транспортировки заготовок и деталей к рабочим местам и удобный доступ к местам обслуживания оборудования и доступ для выполнения ремонта.

Компоновка поточной линии зависит от конструкции и площади производственного здания, характера обрабатываемой детали, используемого оборудования и уровня его загрузки, а также вида применяемых ТС.

На практике используются следующие формулы компоновки оборудования на поточных линиях.

1. Прямая .

2. F-образная.

3. Круговая.

4. П- образная.

5. S-образная.

Х-образная

6. Комбинированная.

Наиболее эффективный является прямая форма компоновки при одностороннем или двустороннем расположении станков относительно ТС. Однако расположение оборудования по прямой линии требует значительной протяженности участка, поэтому на практике применяют различные формы изогнутых линий исходя из конкретных условий производства.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.