ПЦ в календарных днях

При построении графика сначала отмечаем последовательную обработку первой транспортной партии по всем операциям, после этого на графике отражаем непрерывную обработку всех остальных передаточных партий на операции с максимальным ОЦ. Затем определяют момент окончания и начало обработки каждой транспортной партии на остальных операциях.

3. Расчет и анализ ПЦ сложного процесса.

Характерным примером сложного процесса может служить процесс изготовления машины ПЦ сложного процесса будет состоять из ПЦ -ов изготовления всех деталей, сборки и контроля готового изделия.

Расчет длительности сложного ПП осуществляют для определение плановой длительности цикла для получения исходной информации для планирования производства и координации во времени отдельных простых процессов, поэтому расчет и оптимизацию ПЦ ведут с использованием ВТ. При ее отсутствии используют графический способ.

Пример:

Структура ПЦ сложного процесса определяется составом операции и связи между ними, которые обусловливаются производственными условиями и схемой сборки изделия.

|

В соответствии со схемой сборки строится ленточный график, по которому определяется ПЦ сложного процесса, график строится справа налево, откладывая в масштабе циклы частных процессов, начиная от даты сдачи изделия на склад.

Пути сокращения ПЦ.

Основными путями сокращения ПЦ являются:

1. Снижение затраты труда на выполнение основных ТО путем совершенствование конструкции и технологии изготовления изделия.

2. Сокращения затрат времени на транспортные, складские и контрольные операции путем их совмещения по времени с процессами обработки и сборки, с применением современных методов контроля и диагностики, использование статических методов контроля качества, механизации и автоматизации внутрицехового транспорта.

3. Организационный путь сокращения длительности цикла путем повышения степени параллельности выполняемых операций работ, т.е. использование параллельного либо параллельно-последовательного вида движения.

Основные принципы организации ПП.

1. Принцип дифференциации. Предполагает разделение ПП на отдельные

ТП, операции, переходы, примеры и движения.

2. В современных условиях при использовании любого оборудования

принцип-дифференциации переходит в концентрацию операций в рамках

одного места и интеграцию ТП.

3. Принцип специализации основан на ограничении разнообразия элементов ПП путем закрепления ТП или операций за определенными рабочими местами, участками или цехами.

4. Принцип пропорциональности. Предлагает относительно равную пропускную способность всех производственных подразделений, выполняемых основные, вспомогательные и обслуживающие процессы. Нарушение этого принципа приводит к возникновению «узких мест» в производстве или неполной загрузки.

5. Принцип прямоточности. Заключается в обеспечении кратчайшего пути движения детали и сборочных единиц в процессе их производства.

6. Принцип непрерывности. Предполагает сокращение до возможного минимума технологических и организационных перерывов в процессах производства.

7. Принцип автоматичности предполагает комплексную автоматизацию ПП и является одним из важнейших направлений повышения производительности производства.

8. Принцип гибкости. Предполагает возможность гибкого перехода на выпуск других изделий при минимальных затратах времени и ресурсов. В современных условиях этот принцип реализуется на основе принципа электронизации ПП.

Организация ПП в пространстве.

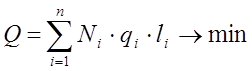

Расстановка оборудования участка производится исходя из основных принципов эффективной организации ПП: прямоточности и непрерывности. Выбор варианта планировки участка определяется наименьшей длиной маршрута перемещения детали и минимумом числа возвратных и перекрещивающихся маршрутов. Критерием оптимальности является минимальный грузооборот участка.

где Ni - программа выпуска по i-му изделию

qi- средняя масса изделия

li- путь, проходимый изделием за весь цикл производства.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.