/ — воздуходувка; 2 —- печь; 3 — трубопровод сажегазовой смеси; 4 — холодильник; 5—электрофильтр; 6 — шнек; 7 — элеватор; S —- сепаратор для отделения сажи; 9 — барабан для гранулирования.

ровке тангенциально для более интенсивного перемешивания с газом.

Печь по ходу движения газа переходит в трубопровод-активатор, предназначенный для выдержки сажи при высокой температуре в течение определенного времени, а также полного разложения углеводородов.

На практике соединяют параллельно две или три печи, из которых сажегазовая смесь по общему трубопроводу поступает в холодильник.

Для оптимального протекания режима необходимо подавать в печь 50% воздуха от количества, необходимого для полного сгорания углеводородов сырья.

Температура в печи составляет 1200—1500 °С, а температура сажегазовой смеси после холодильника равна 250—350 °С. Повышение температуры в печи приводит к снижению выхода сажи. Время пребывания сажегазовой смеси при высокой температуре 2—4 с.

Расход воздуха на 1 м3 сжигаемого газа равен 5,4 м3, температура в зоне сажеобразования 1260 °С; количество полученных газообразных продуктов процесса получения сажи на 1 м3 сжигаемого газа составляет 7,17 м3, в том числе паров воды 1,15 м3.

Кроме газа сырьем могут служить жидкие углеводороды. При этом используют форсунки вместо горелок.

188

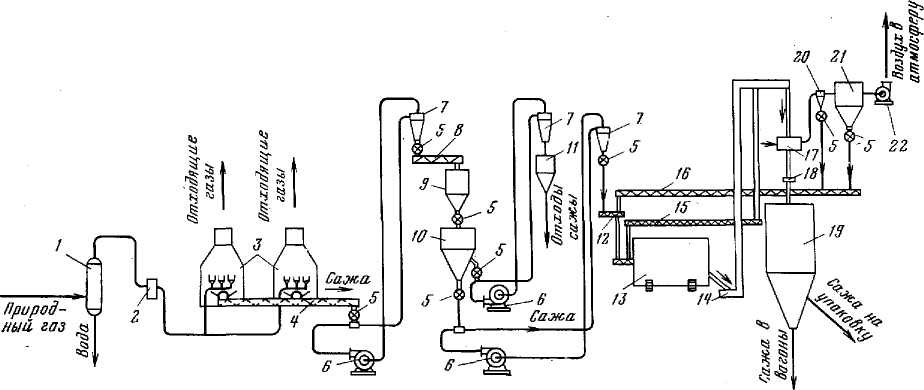

Рис. VIII.3. Производство канальной сажи:

I — пункт очистки; 2 — газораспределительные пункты; з— горелочные камеры; 4 — аллейный шнек; ,5 — шлюзовые затворы; 6 — вентиляторы; 7, 20 — циклонные сепараторы; 8, ;2 — распределительный шнек; 9 — бункер рыхлой сажи; 10 — центробежный сепаратор; и — бункер отходов сажи; 13 —грануляционный барабан; Ц—ковшовый конвейер; IS — шнек подачи затравки; /6—шнек возврата пыли; 17 — аспиратор; 18 — весоизмеритель; 19 — сборный бункер товарной сажи; 2{ — фильтр; 22 — вентилятор аспирации

2. Канальную сажу впервые стали получать в США в 60-х гг. XIX в. Процесс основан на выделении сажи из пламени горящего природного (нефтяного) газа на движущуюся над пламенем осадительную поверхность. Этот тип саж обладает наиболее глубоким черным цветом, и поэтому ряд эмалей, красок, лаков производят с применением только канальной сажи.

Природный (попутный) газ проходит пункты очистки/и замера 2 (рис. VIII.3), где его давление снижается с 0,17—0,2 до 0,07 МПа и далее до 1—2 кПа. Под таким давлением газ (поступает в горелочные камеры 3, где его сжигают при недостатке воздуха. Образовавшаяся при таких условиях горения сажа осаждается на движущихся вдоль камер швеллерных балках и удаляется с них с помощью горизонтальных и вертикальных скребков в бункер; далее сажу направляют в аллейный шнек 4 через циклоны 7 в бункер рыхлой сажи 9. В сепараторе 10 происходит очистка сажи от посторонних примесей, которые эвакуируются в бункер отходов 11.

Очищенная сажа далее поступает через распределительный шнек 12 на гранулирование 13 и в сборный бункер 19, откуда сажу в упаковке отправляют потребителями.

На заводах, как правило, устанавливают 40—200 го-релочных камер (рис. VIII.4), каждая из которых длиной 35 м и шириной 3,6 м. Каркас камеры изготовляют из угловой стали и устанавливают на фундамент, обшивка камеры и крыша — из кровельного железа, они крепятся к каркасу. В крыше имеются прямоугольные отверстия / для выхода продуктов горения. Поступление

|

|

Рис. VIII.4. Горелочная камера:

/ — выход продуктов горения; 2 — двери; 3 — подача газа; 4 — пилотная линия

190

Таблица VIII.2

|

Число горелок |

Произво -дитель-ность по саже, кг/ч |

Расход газа, м3/ч |

Количество отходящих газов, ма/ч при 300 °С |

Размеры, м |

||

|

длина |

ширина |

высота до пересечения с кровлей |

||||

|

2736 2080 |

5,7 3,0 |

280 145 |

25 000—26 000 13 000—14 000 |

50 35 |

4,0 3,6 |

3,1 2,7 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.