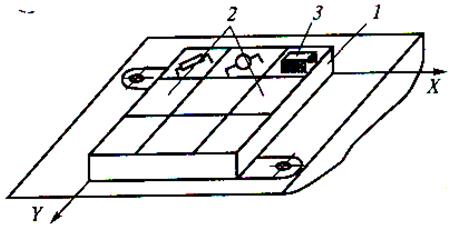

Рисунок 6.3 – Тара матричного типу: 1 – тара; 2 – комірки; 3 – елемент

Робочі місця монтажників мають різні варіанти комплектування: у вигляді конвеєрів з комірками для розміщення елементів або багатоярусних пристроїв карусельного типу.

Для складальних автоматів комплектація елементів здійснюється установленням їх у стрічку або в касети з конкретним кроком, що регламентується стандартом ЕІА 481. На рис. 6.4 показано кілька варіантів такого розміщення елементів. У такому впорядкованому вигляді елементи у стрічках намотуються на котушку і зберігаються або поставляються Замовникові. Можливий варіант розміщення елементів на стрічці – у порядку їх установлення на ПП. У такому випадку для складального автомата необхідна одна стрічка. У іншому випадку необхідно мати стільки стрічок (касет), скільки типорозмірів елементів буде встановлено на ПП. Елементи у липку стрічку вклеюються за допомогою автоматів.

Етап підготовки до монтажу (див. табл. 1.2) відноситься до печатних плат і навісних елементів.

|

|

Рисунок 6.4 – Розміщення елементів з осьовими виводами у двосторонній (а) і односторонній (б) липкій стрічці та елементів поверхневого монтажу у стрічці (в) і корпусних елементів 1 у касеті 2 (г)

що при монтажі на поверхню очищення набуває особливого значення.

Очищення може виконуватись традиційними методами, а також їхньою комбінацією [2]. Розглянемо деякі з них.

Ручне очищення з використанням тампона або пензля чи щітки, змочених розчинником.

Механізоване очищення щітками. Очищення виконується при обертанні нейлонових щіток і струминній подачі мийного розчину під тиском.

Занурення у ванну на певний строк (змочування) з наступним протиранням щіткою або тампоном.

Очищення у ванні з барботуючим мийним розчином. При цьому здійснюється продування розчину повітрям, що створює механічний вплив і переміщує розчин.

Очищення у ванні з механічним перемішуванням розчинника. Розчинник перемішують з використанням активатора або центрифугуванням виробу в розчині (за типом пральних машин).

|

Ультразвукове очищення (частота коливань 20…22 кГц) є найбільш ефективним методом. Однак цей спосіб очищення може ушкоджувати активні електронні компоненти – напівпровідникові прилади й інтегральні схеми. Крім того, устаткування для ультразвукового очищення більш дороге, більш складне, а також зі значними труднощами установлюються і контролюються припустимі режими очищення.

Струминне очищення виконується направленням на виріб струменя (струменів) мийної рідини під тиском.

Серед перелічених методів поза конкуренцією – ультразвуковий, який забезпечує видалення 98…100 % забруднень. Ручне й механізоване очищення видаляє 80…92 % забруднень, вібраційне – 92…96 %.

Розроблено ряд методів очищення спеціально для технології монтажу на поверхню: занурення у киплячий розчинник з попереднім і кінцевим промиванням струменем рідини, занурення у киплячий розчинник з накладанням ультразвуку, очищення струменями рідини високого тиску і великої потужності та ін.

Час очищення: 30…60 с для ультразвукового очищення і 2…10 хв при інших методах.

Для очищення від залишків флюсів, масел та інших забруднень використовують установки та системи тупикового і прохідного (конвеєрного) типу.

Для очищення вручну мийним розчином СБС 1:1 (спирто-бензинова суміш) часто використовують найпростіші цехові ванни. Основні технічні характеристики устаткування для очищення, що широко застосовуються на підприємствах країн СНД, наведено у Додатку Е.

Установка КР-1М призначена для очищення у киплячих розчинниках – азеотропних спирто-фреонових сумішах (СФС 1:19) тощо.

Ультразвукова установка УЗО-4М1 також призначена для відмивання вузлів у СФС (1:19) при очищенні. Завантаження вузлів у касетах виконують вручну.

Установка УП1 901 також очищає вузли в СФС, має підвищену продуктивність.

|

Очищення та знежирення тривають усього кілька хвилин. Деталі й вузли витягаються з устаткування чистими і сухими, готовими до наступної операції.

Ознайомитись детальніше з процесами промивання та з обладнанням можна також і у ТТП [10], і стандартах [11, 12].

Після очищення плати від консервації каніфольним флюсом можна виконувати такі підготовчі роботи, як нанесення на плату дозованої кількості клею і паяльної пасти, якщо в складанні присутні елементи для поверхневого монтажу.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.